I. Kerbstrukurmerkmale und Bedeutung der Bezeichnung

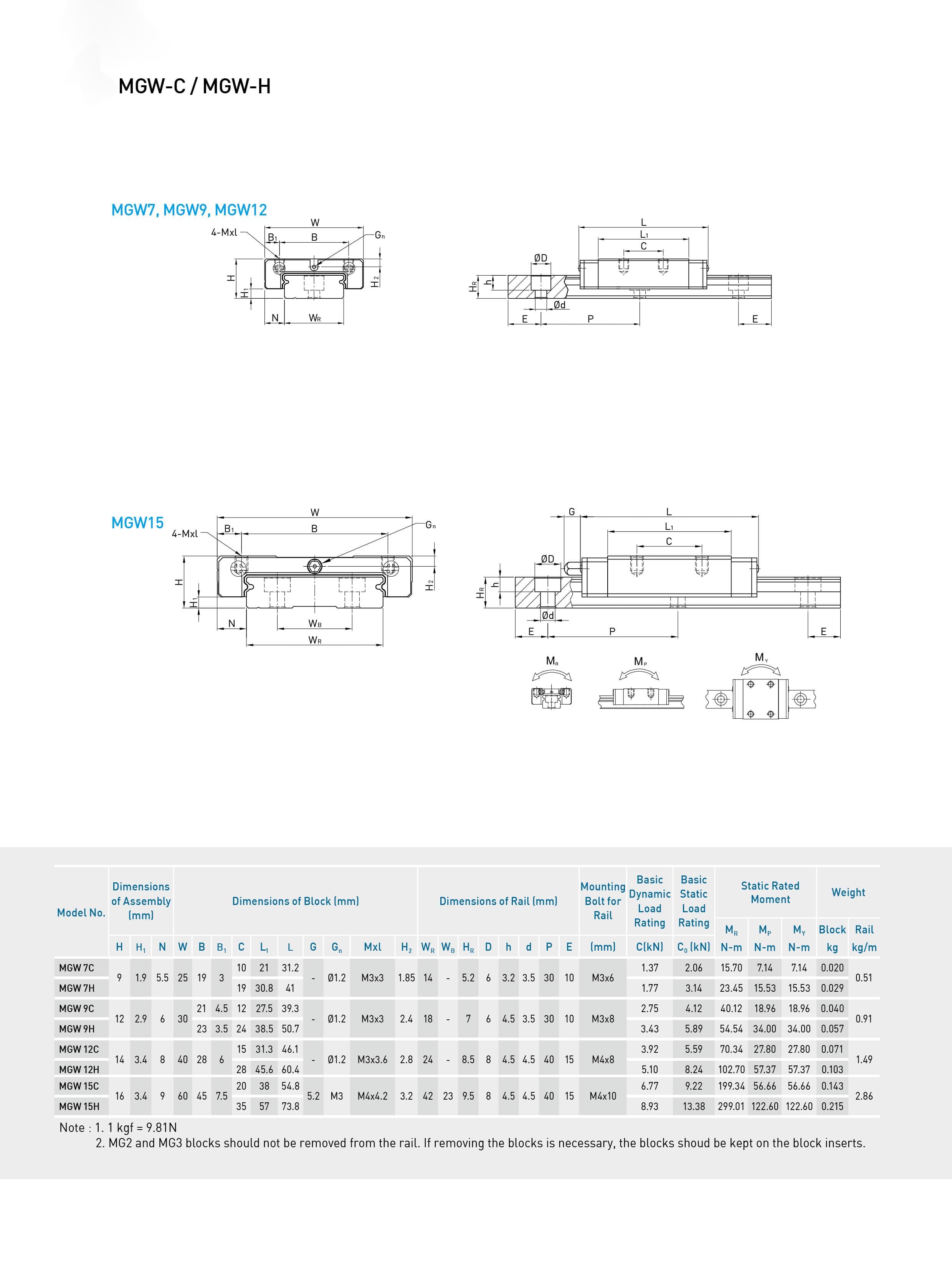

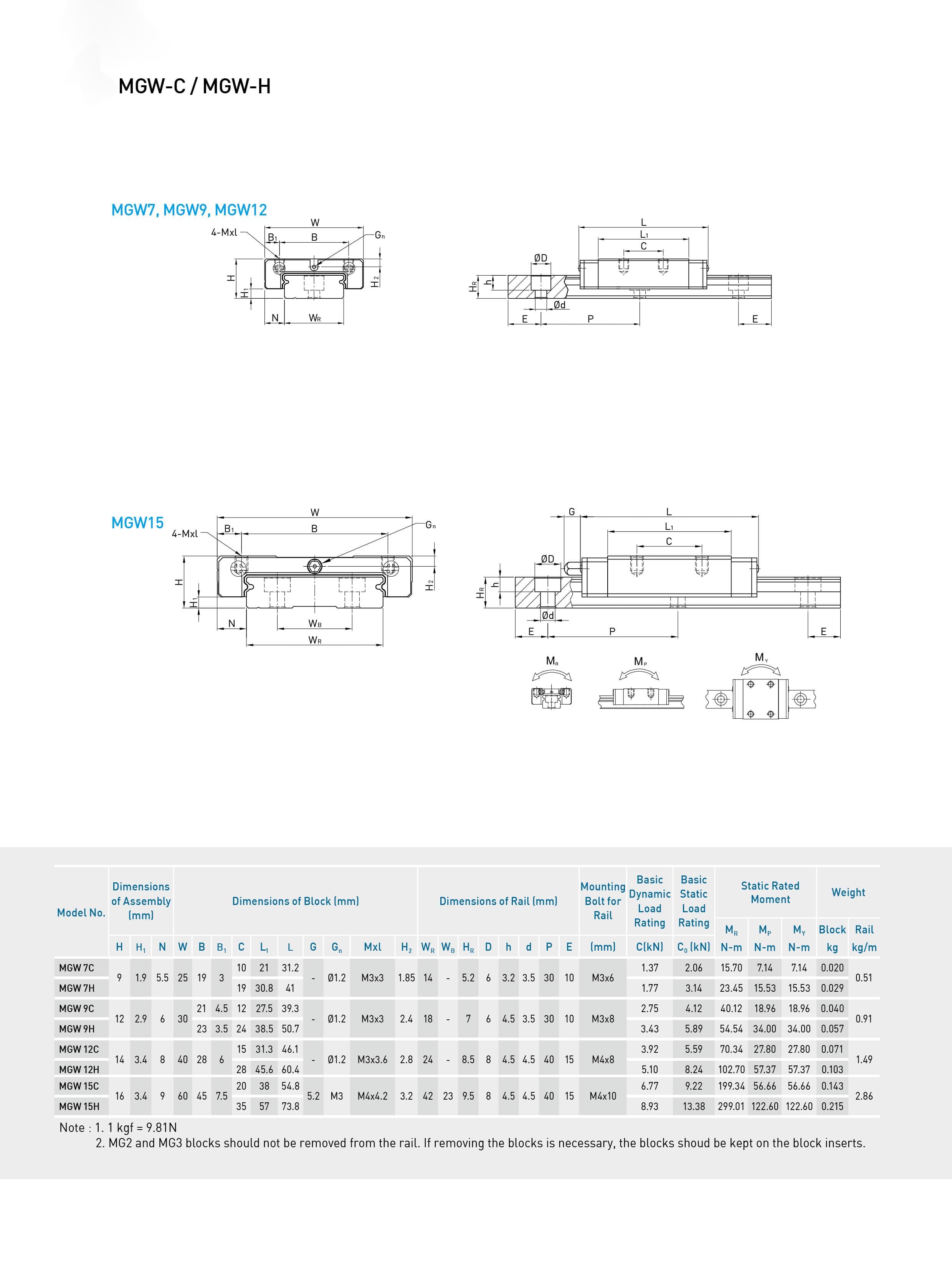

- M: Miniatur – Die grundlegende Baugröße ist miniaturisiert, jedoch größer als MGN-Führungen gleicher Spezifikation.

- G: Kugel – Die Wälzkörper sind Präzisionskugeln aus Stahl.

- W: Breit – Dies ist das entscheidende Merkmal. Es zeigt an, dass die Blockbreite größer ist als bei MGN-Führungen gleicher Spezifikation.

II. Kernmerkmale und Vorteile (Hervorhebung der Vorteile des „Breit“-Designs)

Sehr hohe Steifigkeit und hervorragende Stabilität

- Das „breite“ Design bietet direkt eine höhere Momentenkapazität. Die breitere Laufblockausführung vergrößert den Abstand zwischen den Kugelreihen (Momentenarm), wodurch eine außergewöhnlich starke Widerstandsfähigkeit gegenüber Nick-, Gier- und Rollmomenten erreicht wird.

- Bei Anwendungen mit hohen Lasten oder exzentrischen Momenten sind die Kippmomentfestigkeit und Betriebsstabilität von MGW deutlich besser als bei MGN-Führungen gleicher Spezifikation.

Hohe Tragfähigkeit

- Aufgrund des größeren Blockvolumens kann intern mehr Kugeln und ein größeres Kugelumlaufführungssystem untergebracht werden. Daher weisen die statischen und dynamischen Tragfähigkeiten höhere Werte auf als bei gleichausgestatteten MGN-Führungen, wodurch größere Kräfte aufgenommen werden können.

Hohe Präzision und hohe Zuverlässigkeit

- Besitzt alle Vorteile präziser Kugelführungen: hohe Genauigkeitsgrade (P-Grad ist üblich), gleichmäßige Bewegung, geringe Reibung und genaue Positionierung.

- Die breite Bauform trägt ebenfalls zur verbesserten Gesamtstabilität bei, was sich positiv auf die Langzeit-Konsistenz der Betriebspräzision auswirkt.

Optimierte Wärmeableitung & längere Lebensdauer

- Größere Metallmasse und vergrößerte Oberfläche unterstützen die Wärmeableitung, was zu geringeren Temperaturanstiegen unter Hochgeschwindigkeits- oder Dauerbetriebsbedingungen führt.

- Eine höhere Tragfähigkeit und überlegene Stabilität führen in der Regel zu einer längeren Ermüdungslebensdauer unter gleichen Nutzungbedingungen.

III. Detaillierter Vergleich mit MGN (Schlüssel zum Verständnis der Auswahl)

Eigenschaften |

MGW (Breite Ausführung) |

MGN (Standardausführung) |

Führungsschiene Profil |

Die Breite ist deutlich größer als die Höhe, insgesamt breiter und massiver. |

Das Breiten-Höhen-Verhältnis ist ausgewogener und ergibt eine relativ quadratische Form. |

Steifigkeit (Hauptaspekt) |

Extrem hoch, besonders starke Widerstandsfähigkeit gegen Momentbelastungen. Dies ist der Hauptvorteil. |

Hoch, aber der Widerstand gegen Kippmomente ist schwächer als bei einer vergleichbaren MGW-Ausführung. |

Tragfähigkeit |

Größer (höhere statische/dynamische Tragfähigkeiten). |

Relativ kleiner, aber ausreichend für die meisten Miniaturanwendungen. |

Platzbedarf |

Belegt erheblichen seitlichen (Breiten-)Platz, was der Hauptnachteil darstellt. |

Kompakter, mit äußerst hoher Platzeffizienz, was der Hauptvorteil ist. |

Anwendungsschwerpunkt |

"Leistungsorientierung": Für Anwendungen, die hohe Steifigkeit, hohe Stabilität und die Fähigkeit zur Aufnahme komplexer Momentbelastungen erfordern. |

"Platzorientierung": Für Anwendungen mit extrem beengten Platzverhältnissen, bei denen jedoch hohe Leistungsanforderungen bestehen. |

Gleichnis |

Wie ein Breitkörpersportwagen, der ausgezeichnete Stabilität und starke Kurvenfahrseigenschaften bietet. |

Wie eine kompakte Hochleistungsslim, wendig und platzsparend. |

Einfache Zusammenfassung: MGW kann als die „versteifte, breitbauende Version“ von MGN angesehen werden. Es geht dabei auf Kosten einer geringeren räumlichen Kompaktheit, bietet jedoch deutliche Verbesserungen in Steifigkeit, Tragfähigkeit und Stabilität.

IV. Typische Anwendungsgebiete

MGW eignet sich für Präzisionsgeräte, bei denen ausreichend Platz vorhanden ist, aber extreme Anforderungen an die Steifigkeit, Stabilität und Tragfähigkeit der beweglichen Teile gestellt werden:

- Hochgeschwindigkeits- und Hochpräzisions-CNC-Werkzeugmaschinen: Z-Achse (Spindelkopf) von kleinen Bearbeitungszentren und Präzisionsfräs-/Gravurmaschinen, bei denen erhebliche Kippmomente auftreten.

- Halbleiter-Verpackungs- und Prüfgeräte: Module, die hochgeschwindigkeitsfähige, präzise Bewegungen bei hohen Lasten erfordern (z. B. Sichtmodule, Düsenplatten).

- Industrieroboter: Armgelenke von Präzisionsmontagerobotern oder SCARA-Robotern, die Momente von Endeffektoren aushalten müssen.

- Präzisionsoptische Positionierstufen: Mehrdimensionale Bewegungsstufen mit Laserköpfen, schweren Linsen oder Spektrometerkomponenten.

- Hochleistungs-3D-Drucker: Kernbewegungsachsen von großen oder hochgeschwindigkeitsfähigen 3D-Druckern, die Vibrationen durch die schnelle Bewegung des Druckkopfs widerstehen müssen.

- Medizinische Geräte und Labortechnik: Zum Beispiel DNA-Synthesizer, automatisierte Probenvorbereitungssysteme, bei denen Bewegungsmodule relativ schwere Reagenzienkassetten oder Detektionsmodule transportieren müssen.

V. Auswahl- und Anwendungshinweise

- Anforderungen klar definieren: Die grundlegende Frage bei der Auswahl: Ist der Platzbedarf kritischer oder sind die Anforderungen an Steifigkeit/Stabilität wichtiger? Dies ist entscheidend für die Wahl zwischen MGN und MGW.

- Prüfung der Momente: Bei MGW ist es unerlässlich, die tatsächlichen Lasten und Momente (insbesondere exzentrische Momente) in der Anwendung sorgfältig zu berechnen, um sicherzustellen, dass der Vorteil der hohen Steifigkeit genutzt wird.

- Einbaufläche prüfen: Stellen Sie sicher, dass die Gerätekonstruktion eine ausreichende seitliche Breite aufweist, um den breiteren MGW-Block und seine Befestigungsschraubenpositionen aufnehmen zu können.

- Genauigkeit & Vorspannung: Wählen Sie entsprechend die Genauigkeitsklasse basierend auf den Präzisionsanforderungen und die Vorspannung basierend auf den Steifigkeitsanforderungen (mittlere oder hohe Vorspannung ist bei MGW üblicher).

- Systemanpassung: Die Verwendung einer hochsteifen Führung wie MGW erfordert in der Regel die Kombination mit hochsteifen Kugelgewindetrieben (z. B. SFU), Lagern und Grundstrukturen, um ein wirklich leistungsfähiges Bewegungssystem zu bilden.

Der Kernwert des MGW linearführung liegt darin, innerhalb der Kategorie der Miniaturführungen eine nahezu ultimative Steifigkeit, Stabilität und Lastleistung bereitzustellen. Es ist die optimale Lösung für Ingenieure, wenn es um den Kompromiss zwischen „Platz“ und „Leistung“ geht und wenn die „Leistungspriorität“ über die „räumliche Kompaktheit“ gestellt wird. Die Wahl des MGW bedeutet, einem kernmäßigen Bewegungsmechanismus von Geräten ein stabileres und robusteres „Skelett“ zu verleihen, wodurch es besonders für hochwertige Präzisionsmaschinen geeignet ist, die hohe Geschwindigkeit, hohe Genauigkeit und hohe Zuverlässigkeit erfordern.