I. Kernpositionierung und Benennung

Position: Ein Kugelgewindetrieb-System mit doppelt gleitender Endlagerung. Dies ist eine nicht standardmäßige, aber gezielt ausgelegte Lagerungsart.

Interpretation der Bezeichnung:

- Erstes F: Zeigt an, dass ein Ende der Spindel durch eine gleitende Endlagerung abgestützt ist.

- Zweites F: Zeigt an, dass auch das andere Ende der Spindel durch eine gleitende Endlagerung abgestützt ist.

Kernwert: Entwickelt, um die erhebliche axiale Dehnung aufgrund von Wärmeausdehnung bei sehr langen Hubspindeln auszugleichen oder für spezielle Anordnungen, bei denen die Spindel mittig angetrieben wird.

II. Kernstruktur und Funktionsprinzip

Die FF-Konfiguration verzichtet auf das traditionelle einseitig feste Lagermodell. Ihr Funktionsprinzip ist wie folgt:

Vollständige Freigabe thermischer Spannungen:

Beide Enden erlauben axiales Spiel, wodurch sich die Spindel beim Erwärmen in beide Richtungen frei ausdehnen kann, anstatt wie bei einem einseitig festgelegten System gezwungenermaßen nur in eine Richtung expandieren zu müssen.

Ergebnis: Die durch thermische Ausdehnung verursachte axiale Druckspannung innerhalb der Spindel wird minimiert, wodurch grundsätzlich das Risiko eines Knickens (Biegen) langer Spindeln infolge von thermischen Spannungen vermieden wird.

Übertragung der axialen Positionierungsreferenz:

Bei herkömmlichen BK-FK-Systemen dient das BK-Ende als absolute axiale Positionierungsreferenz.

Bei FF-Systemen wird die Kugelmutter selbst (oder der starr mit der Mutter verbundene Tisch) zur axialen Positionierungsreferenz des Systems. Die Spindelwelle kann dabei an beiden Enden frei in den Lagern „schwimmen“, während die Position der Mutter durch das Antriebssystem (z. B. einen Servomotor) gesteuert und fixiert wird.

Typische Antriebsmethoden:

- Antrieb in Mittelstellung: Der Motor treibt den mittleren Abschnitt der Spindel über einen Zahnriemen oder Zahnräder an. Dies ist das häufigste Anwendungsszenario für die FF-Abstützung, bei dem beide Enden der Spindel abgestützt sind, aber kein Antriebsmoment übertragen.

- Endantrieb (seltener, erfordert spezielle Konstruktion): Auch wenn der Antrieb an einem Ende erfolgt, wird an diesem Ende eine schwimmende Lagerung verwendet, und es ist eine entsprechende Drehmomentstütze (z. B. Passfedern oder Führungsnuten) erforderlich, um das Antriebsdrehmoment aufzunehmen und gleichzeitig axiale Bewegungen zuzulassen.

III. Kerneigenschaften und Vorteile

-

Konzipiert für extrem lange Hublängen:

Dies ist der Hauptvorteil der FF-Abstützung. Wenn die Spindellänge sehr lang ist (z. B. mehr als 3–4 Meter), fällt die kumulative Dehnung durch Temperaturerhöhung erheblich aus. Die doppelte schwimmende Auslegung ist die effektivste und zuverlässigste ingenieurtechnische Lösung, um diese signifikante thermische Ausdehnung zu bewältigen.

-

Beseitigt die Knickgefahr und erhöht die Systemzuverlässigkeit:

Löst die potenziellen Instabilitäts- und Biegeprobleme schlanker Schrauben unter thermischen und Druckbelastungen vollständig, wodurch die Betriebssicherheit und Genauigkeitsbewahrung von Langhubsystemen erheblich verbessert wird.

-

Layout-Flexibilität:

Ermöglicht einen Antrieb in der Mittelposition, sodass schwere Antriebsmotoren in der Mitte des Hubes oder am Gerüste statt an den Hubenden angebracht werden können, was den Gesamtschwerpunkt und das strukturelle Design der Anlage optimiert.

-

Verringert strenge Anforderungen an die Montagegenauigkeit der Lager:

Da keines der beiden Enden strenge axiale Positionierungsfunktionen übernimmt, können die Anforderungen an die axiale Relativpositionsgenauigkeit der beiden Lagermontageflächen etwas gelockert werden (obwohl die Anforderungen an Parallelität und Koaxialität weiterhin hoch bleiben).

IV. Typische Anwendungsszenarien

Die FF-Lagerung ist eine lösungsorientierte Konstruktion, die hauptsächlich in folgenden spezifischen Bereichen eingesetzt wird:

- Extragroße CNC-Werkzeugmaschinen: Beispielsweise X-Achse (Portallängsträger) von Portalbearbeitungszentren und Bodenbohr-/Fräsmaschinen mit Hublängen von mehreren zehn Metern.

- Große Laserschneid- / Wasserstrahlschneidanlagen: Breite Blechbearbeitungsanlagen.

- Großformatige Messanlagen: Beispielsweise brückenförmige Koordinatenmessmaschinen (CMM), schienenförmige Messmaschinen.

- Spezielle schwere Industrieanlagen: Beispielsweise Rotorblatt-Schleifmaschinen für Windkraftanlagen, Schiffssegment-Schweißplattformen.

- Spezielle Automatisierungsanlagen mit Mittelantrieb: Wo strukturelle Layoutvorgaben es erforderlich machen, den Antriebsmotor in der Mitte des Hubes zu platzieren.

V. Vergleich mit herkömmlichen einseitig festgeklemmten (BK-FK) Systemen

| Funktion |

FF (Doppelt Schwimmende Enden) System |

Traditionelles BK-FK (Ein Ende Fest) System |

| Lagerkonfiguration |

Beide Enden sind schwimmende Enden (BF/FK/EF). |

Ein Ende fest (BK/EK), ein Ende schwimmend (BF/FK/EF). |

| Behandlung der thermischen Ausdehnung |

Spindel dehnt sich frei in beide Richtungen aus, keine innere Druckspannung. |

Spindel dehnt sich nur in Richtung des schwimmenden Endes aus, erzeugt thermische Spannung am festen Ende. |

| Axialbezug |

Verwendet die Kugelmutter/Werkstücktisch als Bezug. |

Verwendet die Festlagerstütze (BK) als Referenz. |

| Geeigneter Hub |

Essentielle Lösung für extrem lange Hübe (typischerweise 3-4 Meter). |

Standardlösung für kurze, mittlere und lange Hübe (typischerweise <3 Meter). |

| Antriebsmethode |

Häufig Antrieb in der Mitte (Zahnriemen/Zahnrad). |

Nahezu ausschließlich Endantrieb (Motor direkt oder über Kupplung angebunden). |

| Systemkomplexität |

Höher. Erfordert zusätzliche Drehmomentübertragungs- und Verdrehfesthaltemechanismen. |

Standardisierte, einfache, ausgereifte Technologie. |

| Anwendungshäufigkeit |

Spezialanwendung, löst spezifische Probleme. |

Allgemeine Anwendung, stellt den weitaus größten Teil dar. |

VI. Wichtige Konstruktionsüberlegungen und Vorsichtsmaßnahmen

- Anti-Rotationsmechanismus: Da beide Enden der Schraube nicht fixiert sind, ist es entscheidend, eine unerwünschte Drehung der Schraube relativ zu den Lagern während des Betriebs zu verhindern. Bei Mittel- oder Endantrieben wird typischerweise nahe einem Lagerende eine Anti-Rotationsvorrichtung wie ein Passfederverzahnungspaar, Führungsnut mit Passfeder oder eine Dreharretierung installiert, die nur axiale Bewegung zulässt, während sie gleichzeitig das Drehmoment auf das Gehäuse überträgt.

- Steifigkeit der Mutter als Referenz: Die gesamte axiale Steifigkeit des Systems hängt von der Steifigkeit der Verbindung zwischen der Mutter und dem Arbeitstisch ab, die gezielt verstärkt werden muss.

- Positions-Rückmeldung: Der Motor-Encoder liefert Rückmeldung zur Position der Motorwelle, nicht zur Position des Arbeitstisches. Für hochpräzise Systeme ist ein vollständig geschlossener Regelkreis (z. B. Linear-Encoder/Maßstab), der die Position des Arbeitstisches direkt misst, zwingend erforderlich.

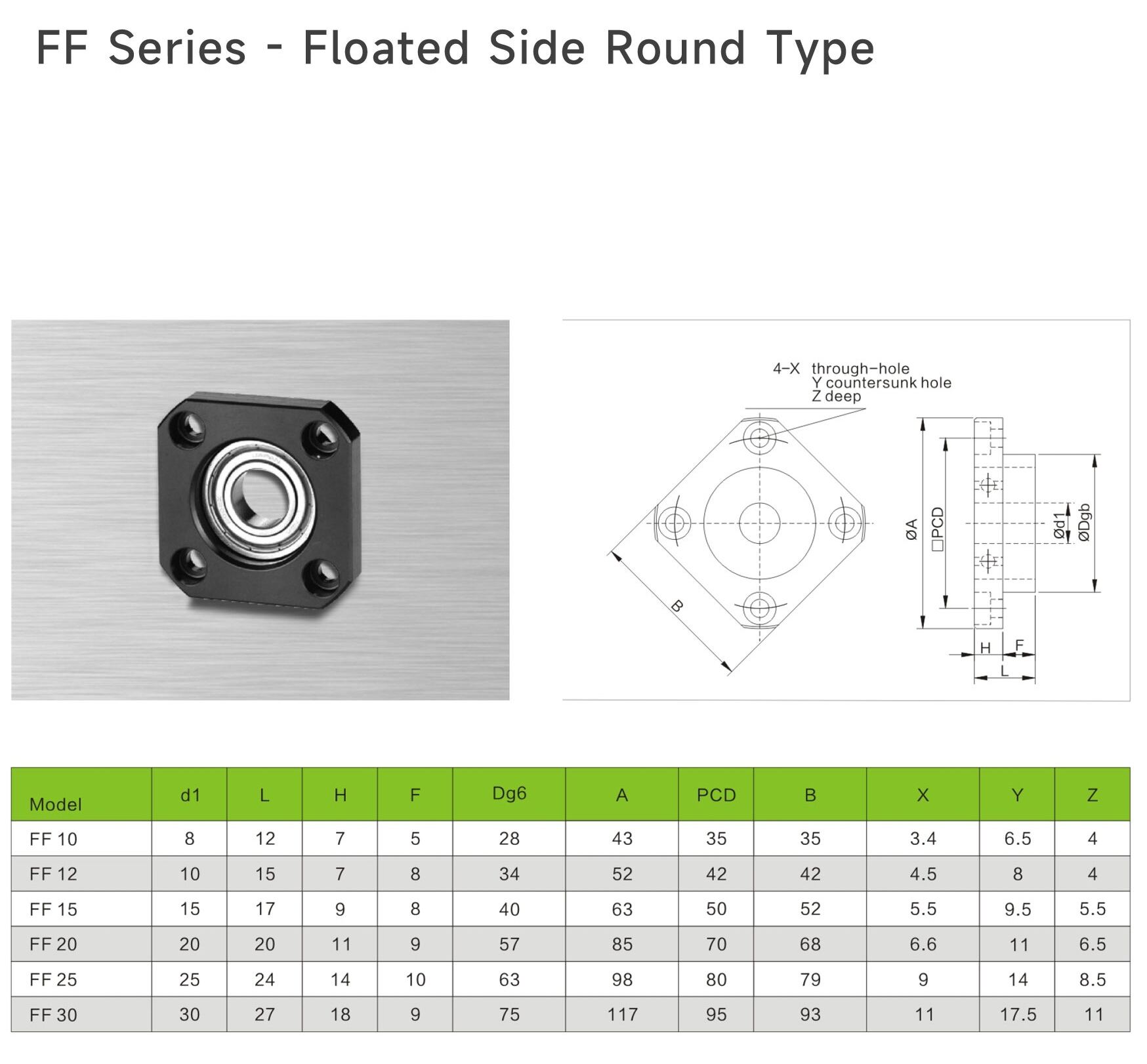

- Lagerauswahl: Die Führungslager an beiden Enden können je nach Platz und Spindeltyp BF, FK oder EF sein, müssen aber beide über eine Ausgleichsfunktion verfügen.

- Keine Leistungssteigerungsmethode: FF dient speziell zur Lösung des Problems der „thermischen Ausdehnung bei langen Hüben“. Bei Geräten mit Standardhüben bietet die traditionelle einseitig feste Lagerung Vorteile hinsichtlich Steifigkeit, Kosten und Komplexität.

Die FF-Unterstützungskonfiguration ist eine hochspezialisierte engineeringtechnische Lösung, die auf die Herausforderung der „Thermomanagement für ultralange Hübe“ abzielt. Sie erreicht Sicherheit und Stabilität in extremen Größenordnungen, indem die Spindel vollständig von „axialen Zwängen“ befreit wird. Die Wahl eines FF-Systems zeigt an, dass das Anlagendesign in den spezifischen Bereich großskaliger, schwerer Anwendungen eingetreten ist und von den Ingenieuren ein tieferes Verständnis sowie eine sorgfältigere Auslegung im Hinblick auf Thermodynamik, Strukturmechanik und Bewegungssteuerung erfordert. Es ist keine universelle Wahl, doch innerhalb ihres Anwendungsbereichs eine unabdingbare Schlüsseltechnologie.