I. 主な特徴と呼称の説明

位置決め: 両端がフローティングエンドサポートのボールねじシステムです。これは標準的ではないですが、非常に目的に特化したサポート方式です。

呼称の解説:

- 最初のF: ねじの一端がフローティングエンドによって支持されていることを示します。

- 2番目のF: ねじのもう一方の端もフローティングエンドによって支持されていることを示します。

コアバリュー: 超長ストロークのねじにおける熱膨張による著しい軸方向伸びや、ねじの中間部から駆動される特殊なレイアウトに対応するために設計されています。

II. コア構造と動作原理

FF構成は従来の一端固定モデルを放棄しています。その動作原理は以下の通りです:

熱応力を完全に解放します:

両端が軸方向にフロートするため、加熱時にねじが片側固定方式のように一端方向への膨張を強制されるのではなく、両方向に自由に伸びることができます。

結果: 熱膨張によってねじ軸内部に生じる軸方向の圧縮応力を最小限に抑え、長尺ねじにおける熱応力による座屈(たわみ)のリスクを根本的に防止します。

軸方向位置基準の移行:

従来のBK-FK方式では、BK端が絶対的な軸方向位置の基準となります。

FF方式では、ボールナット自体(またはナットに剛結されたワークテーブル)がシステムの軸方向位置の基準となります。ねじ軸は両端の支持部内で自由に「フロート」できますが、ナットの位置は駆動系(例えばサーボモータ)によって制御および固定されます。

代表的な駆動方式:

- 中央部駆動: モーターはタイミングベルトまたはギアを介してネジの中間部を駆動します。これはFFサポートで最も一般的な適用例であり、ネジの両端が支持されているものの、駆動トルクは伝達されません。

- エンドドライブ(あまり一般的ではなく、特別な設計が必要): 一端から駆動される場合でも、その端にはフローティングサポートが用いられ、回転駆動トルクに耐えながらも軸方向の移動を可能にするための対応するトルク支持装置(例如:スプラインやガイドキー)が必要です。

III. 主な特徴と利点

-

超長ストローク向けに設計:

これはFFサポートの主な利点です。ネジの長さが非常に長い場合(例:3〜4メートルを超える)、温度上昇による累積的な伸長量は顕著になります。ダブルフローティング設計は、このような大きな熱膨張を管理する上で最も効果的で信頼性の高い工学的解決策です。

-

座屈リスクを排除し、システムの信頼性を向上:

細長いスクリューが熱的および圧縮荷重下で発生する可能性のある不安定性やたわみの問題を完全に解決し、ストロークの長いシステムの運転安全性と精度保持性能を大幅に向上させます。

-

レイアウトの柔軟性:

ストロークの中間部での駆動を可能にし、駆動モーターをストロークの端部ではなく、ストロークの中間にまたは装置フレーム上に配置できるため、装置全体の重心位置や構造設計を最適化できます。

-

支持部取り付け精度に対する厳しい要求を低減:

両端が厳密な軸方向位置決め機能を持たないため、2つの支持ユニット取り付け面間の軸方向の相対位置精度の要求をある程度緩和できます(ただし、平行度および同軸度に関する要求は依然として高いままです)。

IV. 典型的な適用シナリオ

FF支持は、以下の特定分野で主に使用されるソリューション指向の設計です:

- 超大型CNC工作機械: 例えば、ストロークが数十メートルに達する門型マシニングセンターや床置き形中削り/フライス盤のX軸(ゲントリービーム)。

- 大型レーザー切断機/ウォータジェット切断機: 広幅シート材料加工装置。

- 大規模測定装置: 例えばブリッジ型三次元測定機(CMM)、レール型測定機。

- 特殊重工業用設備: 例えば風力タービンブレード研削機、船舶セクション溶接プラットフォーム。

- 中間駆動方式を採用する特殊自動化装置: 構造レイアウト上の制約により、駆動モーターをストロークの中間に設置する必要がある場合。

V. 従来の一端固定(BK-FK)方式との比較

| 特徴 |

FF(両端フローティング)方式 |

従来のBK-FK(一端固定)方式 |

| サポート構成 |

両端がフローティングエンド(BF/FK/EF)。 |

一端固定(BK/EK)、他端フローティング(BF/FK/EF)。 |

| 熱膨張の取り扱い |

ネジは両方向に自由に膨張するため、内部に圧縮応力は発生しない。 |

ネジはフローティング側にのみ膨張し、固定端に熱応力が発生する。 |

| 軸方向基準 |

ボールナット/ワークテーブルを基準とする。 |

固定端支持 (BK) を基準として使用します。 |

| 適切なストローク |

超長ストローク(通常3〜4メートル)のための必須ソリューション。 |

短・中・長ストローク(通常3メートル以下)の標準的なソリューション。 |

| 駆動方法 |

中間部駆動(ベルト/ギア)が多く見られる。 |

ほぼ完全に端部駆動(モーターを直接、またはカップリングを介して接続)。 |

| システムの複雑さ |

より高トルク。追加のトルク伝達および回転防止機構を必要とする。 |

標準的で、シンプルかつ成熟した技術。 |

| 適用頻度 |

特定の用途向けで、特定の問題に対処する。 |

一般的な用途であり、圧倒的多数を占める。 |

VI. 重要な設計上の考慮事項および注意点

- 回転防止機構: ねじの両端が固定されていないため、走行中にねじが支持部に対して意図せず回転することを防ぐことが不可欠です。中間部または端部駆動の場合、スプライン組み合わせ、ガイドキー、または回転ロック治具などの回転防止装置を通常一方の支持端付近に設置し、軸方向の移動は可能にしつつ、回転トルクをフレームに伝達します。

- ナットの剛性を基準とすること: システム全体の軸方向剛性は、ナットとワークテーブル間の接続剛性に依存するため、この部分は特に補強する必要があります。

- ポジションフィードバック: モーターエンコーダーはモーターシャフトの位置をフィードバックするものであり、ワークテーブルの位置を示すものではありません。高精度システムでは、ワークテーブル位置を直接測定するフルクローズドループフィードバックシステム(例:リニアエンコーダ/スケール)の導入が必須です。

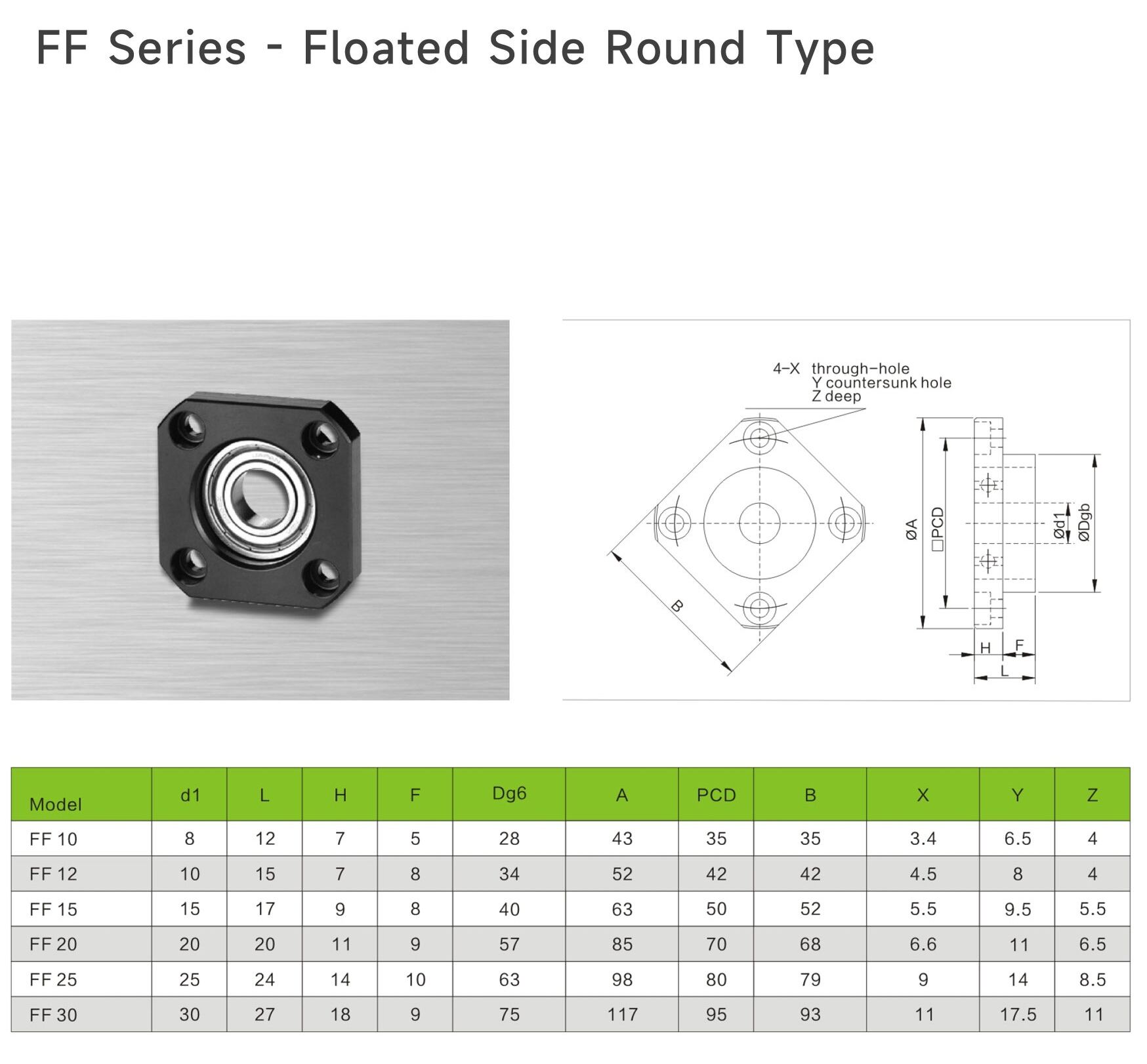

- 支持部の選定: 両端のフローティングサポートは、設置スペースやネジシャフトの種類に応じてBF、FK、またはEFになる場合がありますが、いずれもフローティング機能を備えていなければなりません。

- 性能向上手法ではない: FFは「長ストローク時の熱膨張」の問題を解決するために特化されています。標準ストロークの装置では、従来の一端固定方式が剛性、コスト、構造の複雑さの面で優れています。

FFサポート構成は、「超長ストロークにおける熱管理」という課題に特化した高度なエンジニアリングソリューションです。この構成は、スクリューから「軸方向の拘束」を完全に解放することで、極限規模での安全性と安定性を実現します。FFシステムを選択することは、装置設計が大規模・重負荷用途という特定分野に入ったことを意味しており、熱力学、構造力学、運動制御に関してエンジニアがより深い理解とより緻密な設計を行う必要があることを示しています。これは普遍的な選択肢ではありませんが、適用可能な分野においては不可欠なキーテクノロジーです。