I. Positionnement et nomenclature principaux

Positionnement : Un système de vis à billes avec supports d'extrémité flottants doubles. Il s'agit d'une méthode de support non standard mais fortement ciblée.

Interprétation de la nomenclature :

- Premier F : Indique qu'une extrémité de la vis est supportée par un bout flottant.

- Deuxième F : Indique que l'autre extrémité de la vis est également supportée par un bout flottant.

Valeur centrale : Conçu pour répondre à l'allongement axial important dû à la dilatation thermique dans les vis à très longue course ou pour des agencements spéciaux où la vis est entraînée par la section médiane.

II. Structure de base et principe de fonctionnement

La configuration FF abandonne le modèle traditionnel avec une extrémité fixe. Son principe de fonctionnement est le suivant :

Libère complètement les contraintes thermiques :

Les deux extrémités permettent un flottement axial, ce qui permet à la vis de se dilater librement dans les deux directions lorsqu'elle est chauffée, plutôt que d'être contrainte de ne se dilater que vers une seule extrémité comme dans un système fixé à une seule extrémité.

Résultat : La contrainte de compression axiale dans la vis causée par la dilatation thermique est minimisée, éliminant fondamentalement le risque de flambage (déformation) des vis longues en raison des contraintes thermiques.

Transfert de la référence de position axiale :

Dans les systèmes traditionnels BK-FK, l'extrémité BK constitue la référence absolue de position axiale.

Dans les systèmes FF, c'est la noix à billes elle-même (ou la table mobile rigide rattachée à la noix) qui devient la référence de position axiale pour le système. L'arbre de vis peut « flotter » librement dans les paliers aux deux extrémités, tandis que la position de la noix est contrôlée et verrouillée par le système d'entraînement (par exemple, un moteur servo).

Méthodes d'entraînement typiques :

- Entraînement en section médiane : Le moteur entraîne la section médiane de la vis par une courroie crantée ou des engrenages. C'est le scénario d'application le plus courant pour le support FF, où les deux extrémités de la vis sont supportées mais ne transmettent pas le couple d'entraînement.

- Entraînement en bout (moins courant, nécessite une conception spéciale) : Même si l'entraînement s'effectue à partir d'une extrémité, celle-ci utilise un support flottant et nécessite un dispositif de soutien du couple correspondant (par exemple, des cannelures ou des clavettes) pour résister au couple d'entraînement tout en permettant un mouvement axial.

III. Caractéristiques principales et avantages

-

Conçu pour des courses ultra-longues :

C'est l'avantage principal du support FF. Lorsque la longueur de la vis est très importante (par exemple, dépassant 3 à 4 mètres), l'allongement cumulatif dû à l'élévation de température est considérable. La conception à double flottant constitue la solution technique la plus efficace et la plus fiable pour gérer cette dilatation thermique importante.

-

Élimine le risque de flambage, améliore la fiabilité du système :

Résout complètement les problèmes potentiels d'instabilité et de flambage des vis longues sous charges thermiques et compressives, améliorant grandement la sécurité de fonctionnement et le maintien de la précision des systèmes à longue course.

-

Flexibilité d'agencement :

Permet une motorisation en section médiane, ce qui fait que les moteurs d'entraînement lourds peuvent être placés au milieu de la course ou sur le bâti de l'équipement plutôt qu'aux extrémités de la course, optimisant ainsi le centre de gravité global et la conception structurelle de l'équipement.

-

Réduction des exigences strictes concernant la précision de montage des supports :

Étant donné qu'aucune des deux extrémités ne remplit de fonction stricte de positionnement axial, les exigences relatives à la précision de la position axiale relative entre les deux surfaces de montage des unités de support peuvent être assouplies dans une certaine mesure (bien que les exigences concernant le parallélisme et la coaxialité restent élevées).

IV. Scénarios d'application typiques

La configuration FF est une conception orientée solution, principalement utilisée dans les domaines spécifiques suivants :

- Machines-outils CNC extra-larges : Par exemple, l'axe X (poutre de portique) des centres d'usinage à portique et des machines de fraisage/alesage sur sol avec des courses atteignant plusieurs dizaines de mètres.

- Grandes machines de découpe laser/jets d'eau : Équipements de traitement de tôles larges.

- Équipements de mesure de grande échelle : Par exemple, les machines de mesures par coordonnées de type pont (MMC), les machines de mesure sur rails.

- Équipements industriels lourds spéciaux : Par exemple, les machines de meulage de pales d'éoliennes, les plates-formes de soudage de sections de navires.

- Équipements d'automatisation spéciaux avec entraînement en section médiane : Là où les contraintes de disposition structurelle imposent de placer le moteur d'entraînement au milieu de la course.

V. Comparaison avec les systèmes traditionnels à fixation unilatérale (BK-FK)

| Caractéristique |

Système FF (extrémité double flottante) |

Système traditionnel BK-FK (une extrémité fixe) |

| Configuration de support |

Les deux extrémités sont des extrémités flottantes (BF/FK/EF). |

Une extrémité fixe (BK/EK), une extrémité flottante (BF/FK/EF). |

| Gestion de la dilatation thermique |

La vis se dilate librement vers les deux extrémités, sans contrainte interne de compression. |

La vis ne se dilate que vers l'extrémité flottante, générant une contrainte thermique à l'extrémité fixe. |

| Référence axiale |

Utilise l'écrou à billes/table comme référence. |

Utilise le support à extrémité fixe (BK) comme référence. |

| Course adaptée |

Solution essentielle pour les courses ultra-longues (généralement 3 à 4 mètres). |

Solution standard pour les courses courtes, moyennes et longues (généralement <3 mètres). |

| Méthode de commande |

Souvent entraînement en section médiane (courroie/engrenage). |

Presque exclusivement entraînement en extrémité (moteur directement couplé ou via un accouplement). |

| Complexité du système |

Plus élevé. Nécessite des mécanismes supplémentaires de transmission du couple et d'anti-rotation. |

Technologie standard, simple et mature. |

| Fréquence d'application |

Application spécialisée, répondant à des problèmes spécifiques. |

Application générale, représente la grande majorité. |

VI. Considérations et précautions importantes en matière de conception

- Mécanisme anti-rotation : Étant donné que les deux extrémités de la vis ne sont pas fixes, il est essentiel d'empêcher toute rotation indésirable de la vis par rapport aux supports pendant le fonctionnement. Pour les entraînements situés en milieu ou en bout de course, un dispositif anti-rotation tel qu'une paire de cannelures, une clavette de guidage ou un système de verrouillage de rotation est généralement installé près d'une extrémité du support, permettant uniquement un mouvement axial tout en transmettant le couple rotatif au bâti.

- Rigidité de l'écrou comme référence : La rigidité axiale globale du système dépend de la rigidité de la liaison entre l'écrou et la table porte-pièce, laquelle doit être renforcée spécifiquement.

- Rétroaction de position : L'encodeur du moteur fournit une rétroaction sur la position de l'arbre du moteur, et non sur celle de la table porte-pièce. Pour les systèmes à haute précision, un système de rétroaction en boucle fermée totale (par exemple, un encodeur linéaire/une échelle) mesurant directement la position de la table porte-pièce est obligatoire.

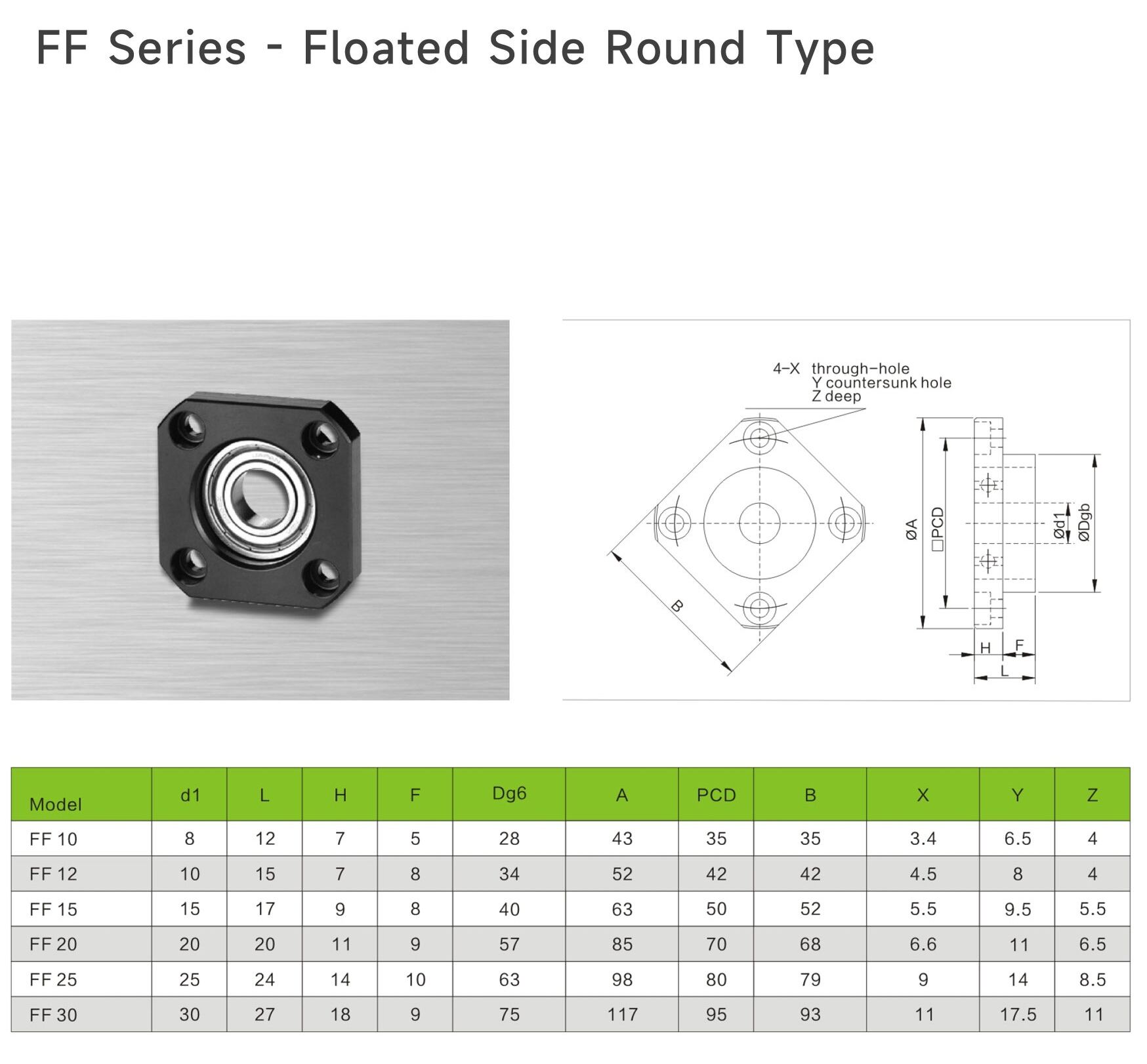

- Sélection des paliers : Les supports flottants aux deux extrémités peuvent être de type BF, FK ou EF, selon l'espace disponible et le type de vis, mais les deux doivent présenter une fonctionnalité de guidage flottant.

- N'est pas une méthode d'amélioration des performances : FF est spécifiquement conçu pour résoudre le problème de « dilatation thermique en course longue ». Pour les équipements à course standard, la méthode traditionnelle avec fixation à une seule extrémité offre des avantages en termes de rigidité, de coût et de simplicité.

La configuration à support FF est une solution d'ingénierie hautement spécialisée, conçue pour relever le défi de « la gestion thermique des courses ultra-longues ». Elle assure sécurité et stabilité à des échelles extrêmes en libérant complètement la vis de toute « contrainte axiale ». Le choix d'un système FF indique que la conception de l'équipement entre dans le domaine spécifique des applications à grande échelle et à usage intensif, ce qui exige des ingénieurs une compréhension plus approfondie et une conception plus minutieuse en matière de thermodynamique, de mécanique des structures et de contrôle du mouvement. Ce n'est pas un choix universel, mais dans son domaine d'application, il s'agit d'une technologie clé irremplaçable.