I. Podstawowa pozycja i nomenklatura

Pozycjonowanie: System śruby kulowej z podwójnymi pływającymi wspornikami końcowymi. Jest to niestandardowa, ale bardzo celowa metoda podtrzymywania.

Interpretacja nomenklatury:

- Pierwsze F: Wskazuje, że jeden koniec śruby jest podtrzymywany przez pływający koniec.

- Drugie F: Wskazuje, że drugi koniec śruby jest również podtrzymywany przez pływający koniec.

Podstawowe wartości: Zaprojektowano w celu zniwelowania znaczącego wydłużenia osiowego spowodowanego rozszerzalnością cieplną w śrubach o bardzo długim skoku lub dla specjalnych układów, w których napęd śruby znajduje się w środkowej części.

II. Główne struktury i zasada działania

Konfiguracja FF rezygnuje z tradycyjnego modelu zamocowania na jednym końcu. Zasada jej działania jest następująca:

Pełne uwolnienie naprężeń termicznych:

Oba końce pozwalają na przesuwanie osiowe, umożliwiając swobodne rozszerzanie się śruby w obu kierunkach podczas ogrzewania, zamiast być zmuszaną do rozszerzania się tylko w kierunku jednego końca, jak ma to miejsce w systemie z jednym zamocowanym końcem.

Wynik: Naprężenia osiowe ściskające wewnątrz śruby spowodowane rozszerzalnością cieplną są minimalizowane, co zasadniczo zapobiega ryzyku wyginania (buckling) długich śrub wynikającego ze stresu termicznego.

Przeniesienie odniesienia pozycjonowania osiowego:

W tradycyjnych systemach BK-FK, koniec BK stanowi absolutne odniesienie osiowe położenia.

W systemach FF, sama nakrętka kulowa (lub stoł roboczy sztywno połączony z nakrętką) staje się odniesieniem osiowego pozycjonowania dla systemu. Wałek śruby może swobodnie «pływać» w podporach na obu końcach, podczas gdy pozycja nakrętki jest kontrolowana i blokowana przez układ napędowy (np. silnik serwo).

Typowe metody napędu:

- Napęd środkowy: Silnik napędza środkową część śruby za pomocą paska zębatego lub przekładni. To najczęstszy scenariusz zastosowania podpór FF, w którym oba końce śruby są podparte, ale nie przenoszą momentu napędowego.

- Napęd na końcu (rzadszy, wymaga specjalnej konstrukcji): Nawet jeśli napęd jest z jednego końca, ten koniec używa podpory pływającej i wymaga odpowiedniego urządzenia do przenoszenia momentu (np. wpustów lub kluczy prowadzących), aby wytrzymać moment obrotowy napędu, pozwalając jednocześnie na ruch osiowy.

III. Główne cechy i zalety

-

Zaprojektowane dla bardzo długich suwów:

To główna zaleta podpory FF. Gdy długość śruby jest bardzo duża (np. przekraczająca 3–4 metry), skumulowane wydłużenie spowodowane wzrostem temperatury jest znaczne. Konstrukcja podwójnie pływająca to najskuteczniejsze i najbardziej niezawodne inżynieryjne rozwiązanie zarządzania tym znaczącym rozszerzeniem termicznym.

-

Wyklucza ryzyko wyboczenia, zwiększa niezawodność systemu:

Całkowicie rozwiązuje potencjalne problemy niestabilności i wyginania cienkich śrub pod wpływem obciążeń termicznych i ściskających, znacznie poprawiając bezpieczeństwo pracy i zachowanie dokładności w systemach o dużym skoku.

-

Elastyczność układu:

Umożliwia napęd pośrodku skoku, co pozwala umieszczać ciężkie silniki napędowe w środkowej części skoku lub na ramie urządzenia, a nie na końcach skoku, optymalizując w ten sposób ogólny środek ciężkości i projektowanie konstrukcyjne urządzenia.

-

Zmniejsza rygorystyczne wymagania dotyczące dokładności montażu podpór:

Ponieważ żaden z końców nie pełni rygorystycznych funkcji pozycjonowania osiowego, wymagania dotyczące dokładności względnego położenia osiowego powierzchni montażowych dwóch jednostek podporowych mogą być nieco złagodzone (choć nadal wysokie pozostają wymagania dotyczące równoległości i współosiowości).

IV. Typowe scenariusze zastosowań

Podpora typu FF to projekt zorientowany na rozwiązanie, stosowane głównie w następujących konkretnych dziedzinach:

- Narzędziowe maszyny CNC o bardzo dużych gabarytach: Na przykład oś X (belka bramowa) centrów frezarskich typu bramowego i maszyn wiertarsko-frezarskich stołowych o skokach sięgających kilkudziesięciu metrów.

- Duże przecinarki laserowe/przecinarki wodne: Wyposażenie do przetwarzania szerokich materiałów blachowych.

- Duże urządzenia pomiarowe: Na przykład mostowe maszyny współrzędnościowe (CMM), maszyny pomiarowe z prowadzeniem torowym.

- Specjalistyczne ciężkie urządzenia przemysłowe: Na przykład szlifierki łopat turbin wiatrowych, platformy do spawania sekcji kadłubów statków.

- Specjalistyczne wyposażenie automatyzacji ze środkiem napędu: Gdzie ograniczenia układu konstrukcyjnego wymagają umieszczenia silnika napędowego w środku skoku.

V. Porównanie z tradycyjnymi systemami z zamocowaniem na jednym końcu (BK-FK)

| Cechy |

System FF (podwójny pływający koniec) |

Tradycyjny system BK-FK (jeden koniec stały) |

| Konfiguracja podpór |

Oba końce są pływające (BF/FK/EF). |

Jeden koniec stały (BK/EK), jeden pływający (BF/FK/EF). |

| Obsługa rozszerzalności termicznej |

Śruba swobodnie się rozszerza w kierunku obu końców, bez naprężeń ściskających wewnętrznych. |

Śruba rozszerza się tylko w kierunku końca pływającego, powodując naprężenia termiczne na końcu stałym. |

| Odniesienie osiowe |

Jako odniesienie stosuje się nakrętkę kulową/stół roboczy. |

Używa podpory o stałym końcu (BK) jako odniesienia. |

| Odpowiedni skok |

Niezbędne rozwiązanie dla bardzo długich suwów (zazwyczaj 3-4 metry). |

Standardowe rozwiązanie dla suwów krótkich, średnich i długich (zazwyczaj <3 metry). |

| Metoda napędzenia |

Często napęd środkowy (pasmowy/rębkowy). |

Prawie wyłącznie napęd końcowy (silnik bezpośrednio sprzężony lub poprzez sprzęgło). |

| Złożoność systemu |

Wyższy. Wymaga dodatkowych mechanizmów przekazywania momentu obrotowego i zapobiegania obracaniu. |

Standardowa, prosta, dojrzała technologia. |

| Częstotliwość stosowania |

Zastosowanie specjalistyczne, rozwiązuje konkretne problemy. |

Zastosowanie ogólne, stanowi znaczna większość. |

VI. Ważne zagadnienia projektowe i środki ostrożności

- Mechanizm zapobiegający obrotowi: Ponieważ oba końce śruby nie są ustalone, konieczne jest zapobieganie niepożądanemu obracaniu się śruby względem podpór podczas jazdy. W przypadku napędu środkowego lub końcowego, blisko jednego z końców podpory montuje się zazwyczaj urządzenie zapobiegające obrotowi, takie jak para wpustowa, prowadnica wpustowa lub uchwyt blokujący obrót, umożliwiające jedynie ruch osiowy, a jednocześnie przekazujące moment obrotowy do ramy.

- Sztywność nakrętki jako punkt odniesienia: Ogólna sztywność osiowa systemu zależy od sztywności połączenia między nakrętką a stołem roboczym, które należy odpowiednio wzmocnić.

- Zwrotne informacje o pozycji: Enkoder silnika dostarcza informacji zwrotnej o położeniu wału silnika, a nie o położeniu stołu roboczego. W przypadku systemów o wysokiej dokładności wymagane jest zastosowanie pełnego układu sprzężenia zwrotnego (np. enkodera liniowego/płaskiego), który bezpośrednio mierzy położenie stołu roboczego.

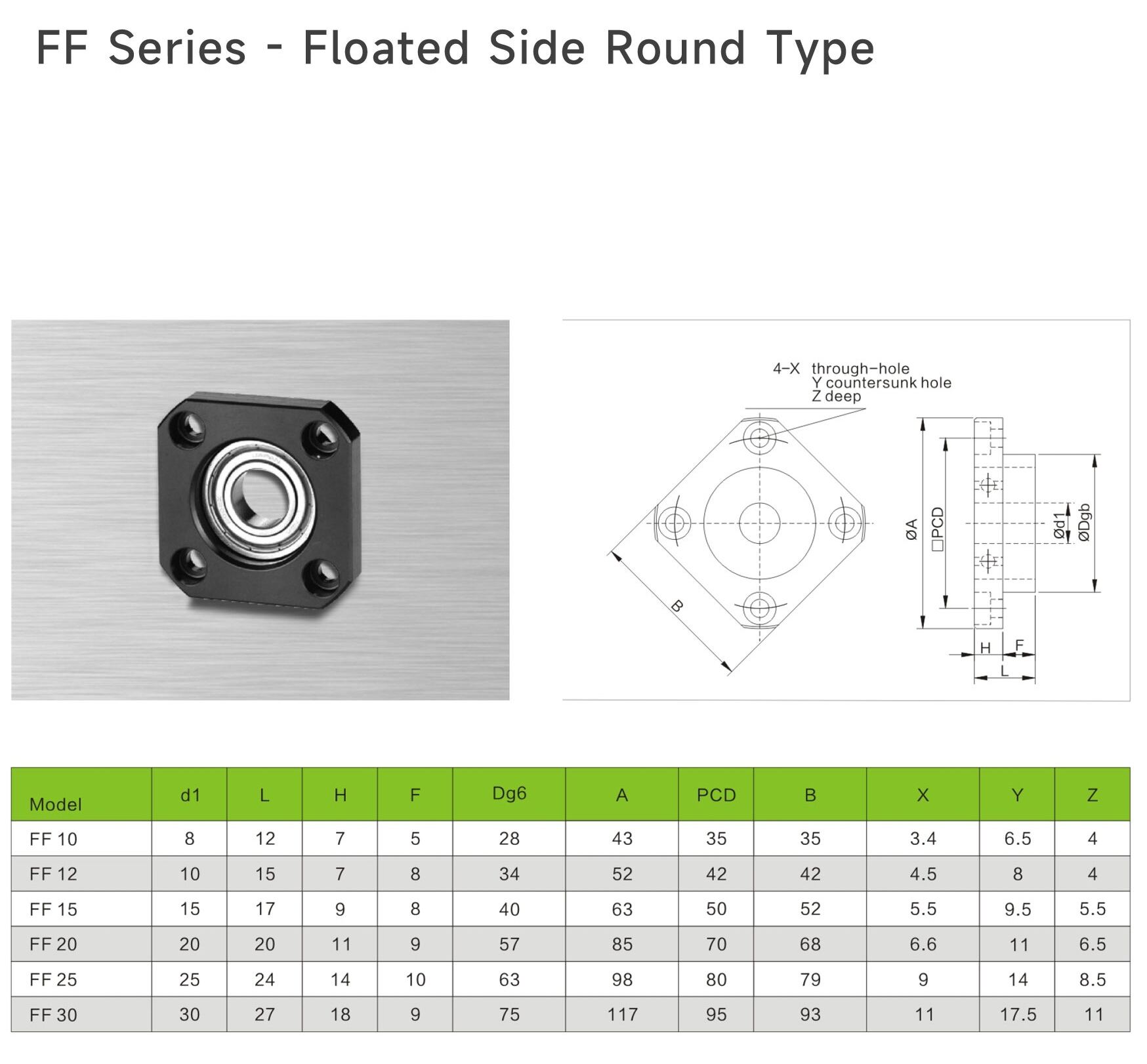

- Wybór podpór: Podpory pływające na obu końcach mogą być typu BF, FK lub EF, w zależności od przestrzeni i rodzaju śruby, ale obie muszą mieć funkcję pływającą.

- Nie jest metodą zwiększania wydajności: FF służy specjalnie do rozwiązywania problemu "rozszerzalności cieplnej przy długim skoku". W przypadku urządzeń ze standardowymi skokami tradycyjna metoda zamocowania jednego końca oferuje zalety pod względem sztywności, kosztów i prostoty.

Konfiguracja podpór typu FF to wysoce specjalistyczne rozwiązanie inżynierskie, skierowane na rozwiązanie problemu „zarządzania temperaturą przy bardzo długich skokach”. Osiąga bezpieczeństwo i stabilność w ekstremalnych skalach, całkowicie zwalniając śrubę z „ograniczenia osiowego”. Wybór systemu FF oznacza, że projekt urządzenia wszedł w specyficzny obszar zastosowań dużych, ciężkich obciążeń, wymagając od inżynierów głębszego zrozumienia oraz bardziej starannego projektowania w zakresie termodynamiki, mechaniki konstrukcji i sterowania ruchem. Nie jest to wybór uniwersalny, jednak w swojej dziedzinie zastosowań stanowi niezastąpioną technologię kluczową.