"SK" to również znormalizowany model obudowy prowadnicy liniowej, powszechnie stosowany w dziedzinie projektowania maszyn. Odnosi się on zwykle konkretnie do "Obudowy łożyska liniowego z kołnierzem stałym (nierozłączna)", stanowiąc w zależności od wymagań projektowych klasycznego "partnera" lub "alternatywę" dla SHF.

Pozycjonowanie: Stała (jednoczęściowa) kołnierzowa łoże liniowe obudowa. Służy do mocowania i wspierania wałów liniowych oraz pasujących do nich podkładki liniowe .

Interpretacja nomenklatury:

S: Oznacza „Podpora” lub „Suwnica”.

K: Pochodzenie może wiązać się ze słowem niemieckim "Körper" (ciało/obiekt) lub japońskim pojęciem "fixation/kotei", podkreślając jego zintegrowany, stały i solidny charakter. To różni go od typu "rozłącznego" i stanowi jego podstawową cechę identyfikacyjną.

Najważniejsza cecha: "Solid / Jednoczęściowy." Korpus łożyska jest pojedynczym, nierozłączalnym elementem z otworem przelotowym.

Konstrukcja solidna (kluczowa różnica względem SHF):

Korpus jest pojedynczą, monolityczną częścią. Otwór do montażu łożyska jest przelotowy, precyzyjnie obrobiony, o kształcie kołowym.

Sposób montażu: Łożysko liniowe i wałek muszą być montowane jako zestaw i wprowadzane osiowo od jednego końca korpusu, aż łożysko osiągnie wyznaczone położenie.

Powierzchnia montażowa z kołnierzem:

Zazwyczaj kwadratowy kołnierz z wieloma otworami montażowymi, zapewniający stabilny i sztywny fundament montażowy.

Średnica otworu jest precyzyjnie dopasowana (zazwyczaj z pasowaniem przejściowym) do średnicy zewnętrznej standardowych łożysk liniowych (np. serii LM, SC).

Standardowe rowki pod pierścienie zabezpieczające są wykonane na obu końcach otworu w celu zamontowania pierścieni ustalających (klamer), które zabezpieczają łożysko liniowe i zapobiegają jego ruchom osiowym podczas pracy.

Materiał i wykończenie:

Przeważnie stal węglowa, z niektórymi odmianami ze stopu aluminium. Powierzchnie są często niklowane lub czarno utleniane w celu zapobiegania korozji i poprawy wyglądu.

Zalety:

Prostsza konstrukcja, zazwyczaj niższy koszt: Konstrukcja jednoczęściowa zmniejsza liczbę elementów i etapów obróbki, co oferuje przewagę kosztową w produkcji masowej.

Wyższa teoretyczna sztywność: Brak rozłącznego szwu zapewnia lepszą integralność strukturalną, co potencjalnie prowadzi do mniejszych odkształceń i bardziej jednorodnego rozkładu naprężeń pod obciążeniem.

Stabilna współosiowość po instalacji: Całkowity otwór gwarantuje współosiowość obudowy, niezależnie od nierównomiernych sił dokręcania śrub.

Nieco lepsza ochrona przed kurzem: Brak szwu w pokrywie górnej zmniejsza drogę dostępu kurzu od góry do obszaru łożyska.

Ograniczenia (w porównaniu do SHF):

Niewygodna montaż (Główna wada): Wymaga montażu osiowego. Montaż i demontaż stają się bardzo trudne lub wręcz niemożliwe w ciasnych przestrzeniach, w istniejących ramach lub w gęstych układach wielowrzecionowych.

Utrudniona konserwacja: Wymiana łożyska wymaga całkowitego rozebrania całego wału i powiązanych komponentów, co wiąże się z dużym nakładem pracy serwisowej.

Wymagana ścisła kolejność montażu: Wał i korpus SK muszą zostać zamontowane bardzo wcześnie w procesie ogólnego montażu urządzenia, co ogranicza elastyczność projektowania.

| Cechy | SK (Korpus pełny z kołnierzem) | SHF (Obudowa kołnierzowa rozłączna) |

| Struktura rdzenia | Jednoczęściowy, nierozłączny. | Typu rozdzielnego, rozdzielający się na górną pokrywę i dolną podstawę. |

| Metoda montażu | Wkładanie osiowe. Musi być montowany od końca wału. | Zacisk promieniowy. Można montować w dowolnej pozycji. |

| Wygoda montażu | Słaba. Silnie ograniczona przez przestrzeń i kolejność montażu. | Doskonała. Umożliwia elastyczny montaż na każdym etapie, idealna dla ciasnych przestrzeni i późniejszej konserwacji. |

| Sztywność | Teoretycznie nieco wyższa (brak styku połączenia). | Wysoka, wystarczająca dla większości zastosowań. |

| Koszt | Zazwyczaj nieco niższy (prostsza konstrukcja). | Zazwyczaj nieco wyższy (dwa dodatkowe elementy i obrabiane powierzchnie). |

| Serwisowość | Słabe. Wymiana łożysk wymaga rozbudowanego demontażu. | Doskonałe. Po prostu poluzuj śruby, by otworzyć pokrywę i wymienić łożyska. |

| Zakres zastosowania | 1. Początkowa montażka urządzeń z nieograniczonym dostępem. | 1. Urządzenia o ograniczonej przestrzeni i złożonej strukturze. |

| 2. Produkcja seryjna wrażliwa na koszty, z dostateczną przestrzenią montażową. | 2. Sprzęt badawczy lub platformy eksperymentalne wymagające częstych debugowań, konserwacji lub ulepszeń. | |

| 3. Zastosowania z szczególnymi wymaganiami dotyczącymi ochrony przed pyłem od strony górnej. | 3. Precyzyjne stoły wieloosiowe. | |

| 4. Prawie wszystkie nowoczesne, modułowe projekty sprzętu. |

Złota zasada doboru:

Priorytetem jest SHF: Chyba że istnieje nieodparte ciśnienie cenowe lub konkretne ograniczenia projektowe, nowoczesne projekty niemal powszechnie preferują SHF. Wartość, jaką oferuje pod względem wygody montażu i konserwacji, znacznie przewyższa niewielki wzrost kosztów.

Rozważ zastosowanie SK tylko w następujących sytuacjach:

Konstrukcja sprzętu jest bardzo prosta, końce wałów są całkowicie odkryte, a ścieżki osiowego montażu są wyraźne.

W przypadku produktów konsumenckich produkowanych masowo, gdzie kontrola kosztów na poszczególnych komponentach ma krytyczne znaczenie – nawet do pojedynczych centów.

Jako tania alternatywa w ramach biblioteki standardowych części.

Obudowy oporowe SK zachowują swoją pozycję na rynku dzięki przewadze cenowej:

Sprzęt lekki o prostej konstrukcji, produkowany masowo: np. wewnątrz niektórych modeli drukarek i skanerów.

Tania samodzielna realizacja projektów lub modele edukacyjne: Gdzie wygoda montażu nie jest najwyższym priorytetem.

Prototypy do wstępnego sprawdzania funkcjonalności: Szybko zbudowane bez uwzględnienia długoterminowej konserwacji.

Specjalistyczne wyposażenie przemysłowe gdzie ograniczenia związane z montażem są w pełni rozumiane, a proces montażu jest starannie planowany z wyprzedzeniem.

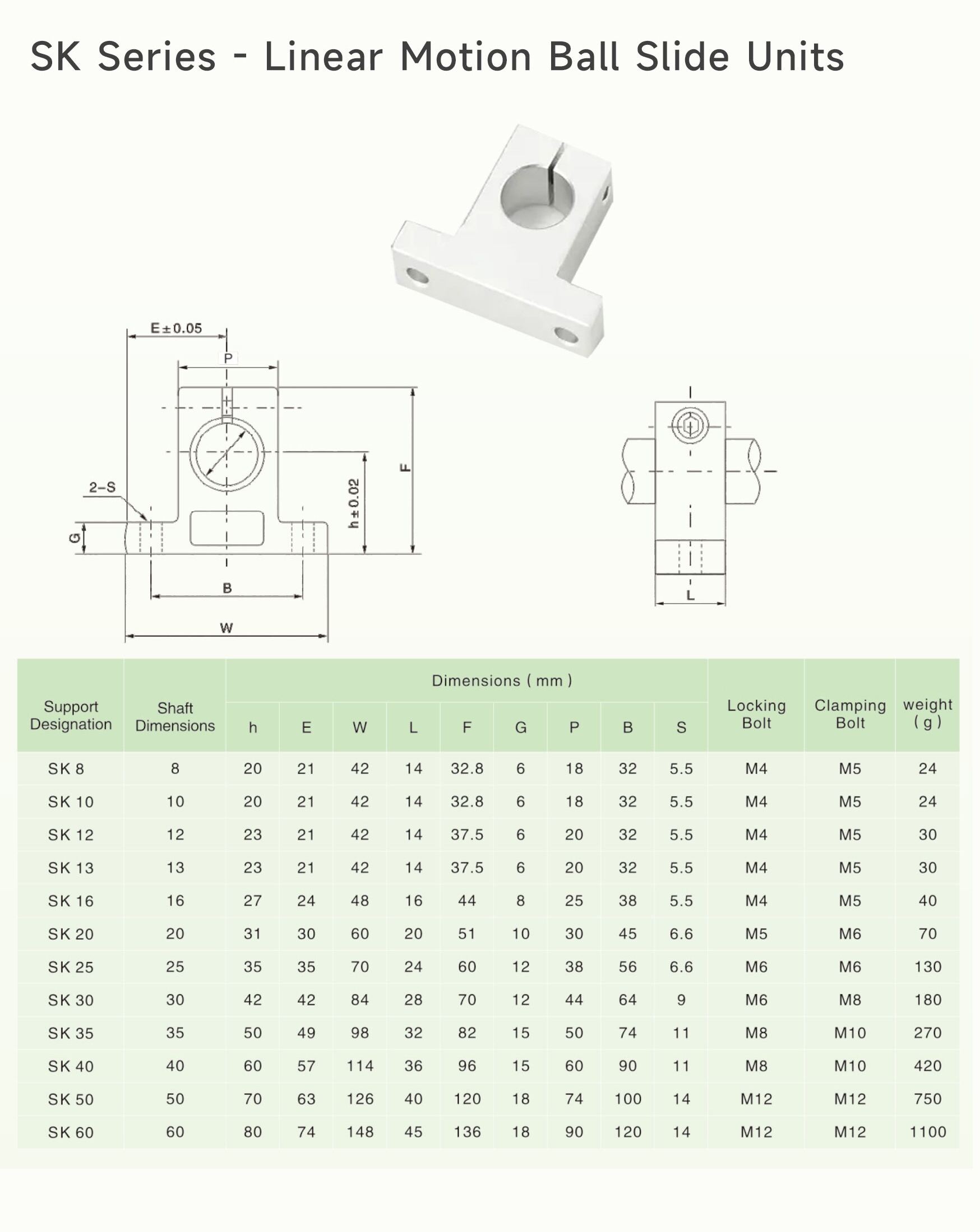

Dopasowanie łańcucha wymiarowego: Tak samo jak SHF. Dobierz w tej kolejności: Średnica wału → Model łożyska liniowego → Średnica gniazda korpusu SK (np. wał φ8 → łożysko LM8UU → korpus SK8).

Ścisłe planowanie procesu montażu: Użycie obudów SK wymaga od samego początku szczegółowych schematów kolejności montażu, zapewniających wystarczającą przestrzeń do osiowego włożenia wału i łożyska.

Zapewnij dokładność powierzchni montażowej: Powierzchnie montażowe wielu obudów SK muszą być płaskie i równoległe. W przeciwnym razie włożenie wału będzie bardzo trudne lub może nawet doprowadzić do zaklinowania. Często wymaga to precyzyjnie obrabianych płyt montażowych lub dokładnej regulacji za pomocą płytek dystansowych.

Zawsze używaj pierścieni zabezpieczających: Po włożeniu łożyska należy zamontować pierścienie zabezpieczające na obu końcach. To jedyna ochrona przed osiowym przesuwaniem się łożyska.

Smarowanie i ochrona przed kurzem: Obudowa SK nie posiada uszczelek. Zapewnij odpowiednie smarowanie łożyska liniowego i rozważ środki ochrony całego urządzenia przed kurzem.

Obudowa podpór wału liniowego typu SK reprezentuje wersję „podstawową” i „ekonomiczną” komponentów prowadnic liniowych. Kładzie nacisk na maksymalną prostotę konstrukcji i niski koszt, co stanowi jej główną zaletę, ale jednocześnie poświęca kluczowe korzyści związane z łatwością montażu i konserwacji. We współczesnym trendu projektowania maszyn, który podkreśla modularność, łatwą konserwację i szybką aktualizację, zakres zastosowań modelu SK jest stopniowo wypierany przez bardziej zaawansowany SHF. Wybór SK oznacza, że projektant musi dokonać jasnego, a często trudnego, kompromisu pomiędzy początkowym kosztem produkcji a całkowitym kosztem cyklu życia obejmującym montaż, konserwację i elastyczność. Dla większości nowoczesnych projektów SHF jest zazwyczaj mądrzejszym i bardziej przyszłościowym wyborem.