"SK" también es un modelo estandarizado de soporte de eje lineal, ampliamente utilizado en el campo del diseño mecánico. Normalmente se refiere específicamente al "Soporte de Rodamiento Lineal con Brida Sólida (No Dividida)", actuando como el "compañero" clásico o como "alternativa" al SHF, según los requisitos de diseño.

Posicionamiento: Sólido (una pieza) con brida rodamiento lineal alojamiento. Utilizado para fijar y soportar ejes lineales y sus correspondientes rodamientos lineales .

Interpretación de la nomenclatura:

El número de Representa "Soporte" o "Deslizamiento".

K: Posiblemente proviene de la palabra alemana "Körper" (cuerpo/entidad) o del concepto japonés de "fijación/kotei", enfatizando su naturaleza integrada, sólida y fija. Esto contrasta con el tipo "dividido" y es su característica principal definitoria.

Característica Más Crítica: "Sólido / Monobloque". La carcasa del rodamiento es un componente único e indivisible con un agujero pasante.

Estructura sólida (diferencia clave respecto a SHF):

La carcasa es una pieza monolítica única. Su agujero para el montaje del rodamiento es un orificio circular pasante mecanizado con precisión.

Método de instalación: El rodamiento lineal y el eje deben ensamblarse como un conjunto e insertarse axialmente desde un extremo de la carcasa hasta que el rodamiento alcance su posición designada.

Superficie de Montaje con Brida:

Típicamente una brida cuadrada con múltiples orificios de montaje, que proporciona una base de fijación estable y rígida.

El tamaño del orificio está ajustado con precisión (típicamente un ajuste de transición) al diámetro exterior de los rodamientos lineales estándar (por ejemplo, series LM, SC).

Se mecanizan ranuras estándar para anillos de retención en ambos extremos del orificio para instalar arandelas elásticas (anillos circlip) que aseguran el rodamiento lineal y evitan el movimiento axial durante el funcionamiento.

Material y acabado:

Principalmente acero al carbono, con algunas variantes de aleación de aluminio. Las superficies suelen estar niqueladas o negras oxidadas para prevenir la corrosión y mejorar la apariencia.

Ventajas:

Estructura más sencilla, normalmente menor costo: El diseño de una sola pieza reduce la cantidad de componentes y los pasos de mecanizado, lo que ofrece una ventaja en costos en producción masiva.

Mayor rigidez teórica: La ausencia de una junta de separación proporciona una mejor integridad estructural, lo que potencialmente resulta en menos deformación y una distribución de tensiones más uniforme bajo carga.

Concentricidad estable tras la instalación: El agujero integral garantiza la coaxialidad del alojamiento, sin verse afectada por fuerzas desiguales de sujeción de los tornillos.

Protección contra el polvo ligeramente mejor: La falta de una junta en la tapa superior reduce el camino de entrada de polvo desde arriba hacia el área del rodamiento.

Limitaciones (en comparación con SHF):

Montaje incómodo (desventaja principal): Requiere montaje axial. El montaje y desmontaje se vuelven extremadamente difíciles o incluso imposibles en espacios confinados, dentro de estructuras preexistentes o en arreglos densos de múltiples ejes.

Mantenimiento problemático: Reemplazar un rodamiento requiere el desmontaje completo de todo el eje y los componentes relacionados, lo que provoca una alta carga de trabajo de mantenimiento.

Secuencia de instalación estricta requerida: El eje y la carcasa SK deben instalarse muy temprano en el proceso general de ensamblaje del equipo, lo que limita la flexibilidad de diseño.

| Característica | SK (carcasa de brida sólida) | SHF (Soporte Dividido con Brida) |

| Estructura central | De una pieza, no separable. | Tipo dividido, separable en tapa superior y base inferior. |

| Método de Ensamblaje | Inserción axial. Debe instalarse desde el extremo del eje. | Sujeción radial. Puede instalarse en cualquier posición. |

| Facilidad de montaje | Mala. Severamente restringida por el espacio y la secuencia de ensamblaje. | Excelente. Permite una instalación flexible en cualquier etapa, ideal para espacios reducidos y mantenimientos posteriores. |

| Rigidez | Teóricamente ligeramente mayor (sin interfaz de junta). | Alta, suficiente para la gran mayoría de aplicaciones. |

| Costo | Normalmente ligeramente menor (estructura más sencilla). | Normalmente ligeramente más alto (dos piezas adicionales y superficies mecanizadas). |

| Mantenibilidad | Deficiente. Reemplazar los rodamientos requiere un desmontaje extenso. | Excelente. Simplemente afloje los tornillos para abrir la tapa y reemplazar los rodamientos. |

| Escenarios aplicables | 1. Montaje inicial del equipo con acceso libre. | 1. Equipos con espacio limitado y estructura compleja. |

| 2. Producción de alto volumen con sensibilidad al costo y espacio amplio para montaje. | 2. Equipos de I+D o plataformas experimentales que requieren depuración, mantenimiento o actualizaciones frecuentes. | |

| 3. Aplicaciones con requisitos especiales de protección contra polvo en la parte superior. | 3. Mesas de trabajo de precisión con múltiples ejes. | |

| 4. Casi todos los diseños modernos de equipos modulares. |

Regla Dorada de Selección:

Priorizar SHF: A menos que exista una presión de costos irresistible o limitaciones específicas de diseño, los diseños modernos casi siempre favorecen el uso de SHF. El valor que aporta en comodidad de montaje y mantenimiento supera con creces su ligero incremento de costo.

Considerar SK solo en los siguientes escenarios:

La estructura del equipo es extremadamente sencilla, con extremos de eje completamente expuestos y rutas axiales de ensamblaje claras.

Para productos de consumo masivo donde el control de costos por componente es crítico hasta el último céntimo.

Como alternativa de bajo costo dentro de una biblioteca de piezas estándar.

Los soportes SK mantienen su participación en el mercado debido a su ventaja de costo:

Equipos ligeros de estructura sencilla y producción en masa: por ejemplo, en ciertos modelos de impresoras y escáneres.

Proyectos de bajo costo tipo bricolaje o modelos educativos: Donde la comodidad del montaje no es una prioridad alta.

Prototipos para verificación funcional inicial: Construidos rápidamente sin considerar el mantenimiento a largo plazo.

Equipos industriales específicos donde sus limitaciones de montaje son completamente comprendidas y el proceso de ensamblaje se planifica minuciosamente por adelantado.

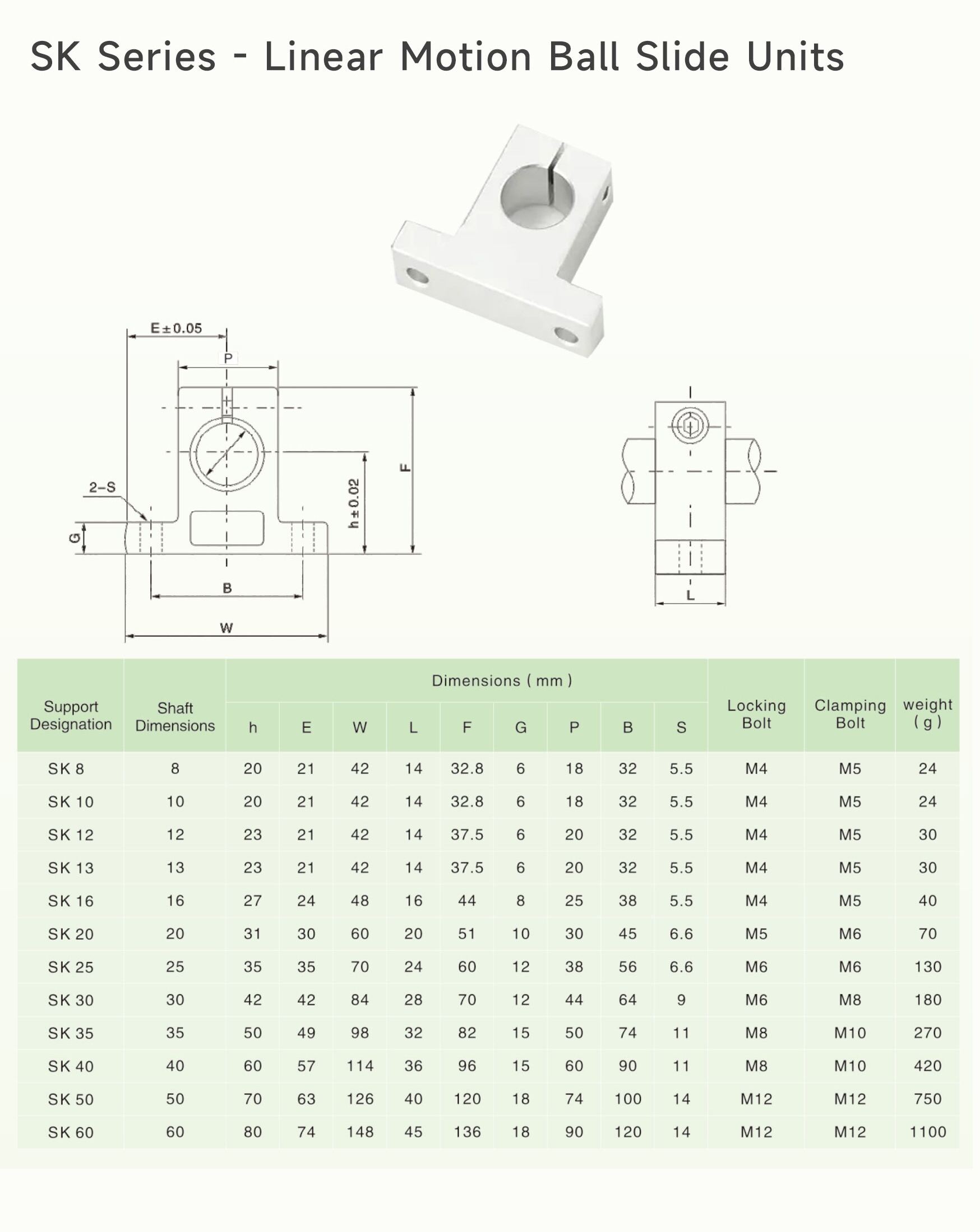

Ajuste de Cadena Dimensional: Igual que SHF. Seleccionar en este orden: Diámetro del eje → Modelo de rodamiento lineal → Tamaño del agujero del alojamiento SK (por ejemplo, eje φ8 → rodamiento LM8UU → alojamiento SK8).

Planificación estricta del proceso de montaje: El uso de alojamientos SK requiere diagramas detallados de la secuencia de montaje desde el principio, asegurando espacio suficiente para la inserción axial del eje y el rodamiento.

Asegurar la Precisión de la Superficie de Montaje: Las superficies de montaje para múltiples alojamientos SK deben ser planas y paralelas. De lo contrario, la inserción del eje será muy difícil o incluso podría atascarse. Esto a menudo requiere placas de montaje mecanizadas con precisión o un ajuste fino con calzas.

Utilizar Siempre Anillos Elásticos: Después de insertar el rodamiento, instalar anillos elásticos en ambos extremos. Este es el único medio de protección contra el desplazamiento axial del rodamiento.

Lubricación y Protección contra el Polvo: El alojamiento SK no incluye sellos. Asegure una lubricación adecuada del rodamiento lineal y considere medidas generales de protección contra el polvo para el equipo.

La carcasa de soporte para ejes lineales SK representa la versión "básica" y "económica" de los componentes de soporte lineal. Busca la máxima simplicidad estructural y bajo costo como su principal atractivo, pero sacrifica beneficios cruciales en cuanto a facilidad de montaje y mantenimiento. En la tendencia actual del diseño mecánico, que enfatiza la modularidad, el mantenimiento sencillo y la iteración rápida, el espacio de aplicación del SK está siendo progresivamente desplazado por el más avanzado SHF. Elegir SK significa que el diseñador debe realizar un compromiso muy claro, y a menudo difícil, entre el costo inicial de fabricación y los costos totales del ciclo de vida relacionados con el montaje, mantenimiento y flexibilidad. Para la mayoría de los proyectos modernos, SHF suele ser la opción más inteligente y preparada para el futuro.