I. موقعیتگیری و نامگذاری اصلی

پوزیشنینگ: یک سیستم پیچ گویی با دو تکیهگاه انتهایی شناور. این یک روش پشتیبانی غیراستاندارد اما بسیار هدفمند است.

تفسیر نامگذاری:

- F اول: نشان میدهد که یک سر پیچ توسط یک انتهای شناور پشتیبانی میشود.

- F دوم: نشان میدهد که سر دیگر پیچ نیز توسط یک انتهای شناور پشتیبانی میشود.

ارزش مرکزی: برای رفع انبساط محوری قابل توجه ناشی از گسترش حرارتی در پیچهای با طول زیاد یا برای چیدمانهای خاص که پیچ از بخش میانی به حرکت درمیآید، طراحی شده است.

II. ساختار اصلی و اصل کار

پیکربندی FF از مدل سنتی ثابتشدن یک سر انحراف میکند. اصل کار آن به شرح زیر است:

بهطور کامل تنش حرارتی را آزاد میکند:

هر دو انتها امکان حرکت محوری دارند، بهگونهای که پیچ هنگام گرم شدن بتواند آزادانه در هر دو جهت منبسط شود، نه اینکه مجبور باشد تنها به سمت یک سر منبسط شود، همانطور که در سیستمهای ثابتشده از یک سر اتفاق میافتد.

نتیجه: تنش فشاری محوری درون پیچ که ناشی از انبساط حرارتی است، به حداقل میرسد و در نتیجه خطر کمانش (خم شدن) در پیچهای بلند به دلیل تنش حرارتی اساساً از بین میرود.

انتقال مرجع موقعیت محوری:

در سیستمهای سنتی BK-FK، سر BK بهعنوان مرجع مطلق موقعیت محوری عمل میکند.

در سیستمهای FF، خود مهره گلولهای (یا میز کار که بهصورت صلب به مهره متصل است) به مرجع موقعیت محوری سیستم تبدیل میشود. محور پیچ میتواند بهصورت آزاد درون یاترهای دو سر "شناور" باشد، در حالی که موقعیت مهره توسط سیستم محرکه (مثلاً یک موتور سروو) کنترل و قفل میشود.

روشهای رایج محرکهسازی:

- محرکهسازی از بخش میانی: موتور از طریق تسمه دنداندار یا گیربکس، بخش میانی پیچ را به حرکت درمیآورد. این رایجترین سناریوی کاربردی برای پشتیبانی FF است که در آن هر دو انتهای پیچ مورد پشتیبانی قرار میگیرند، اما گشتاور محرکه را منتقل نمیکنند.

- محرک انتهایی (کمتر رایج، نیازمند طراحی خاص): حتی اگر از یک سر به حرکت درآید، آن انتها از پشتیبانی شناور استفاده میکند و نیازمند دستگاه پشتیبانی گشتاور متناظر (مانند شیارهای اثری یا میلۀ راهنما) است تا بتواند گشتاور چرخشی را تحمل کند و در عین حال اجازۀ حرکت محوری را بدهد.

III. ویژگیها و مزایای اصلی

-

طراحیشده برای حرکتهای بسیار طولانی:

این مهمترین مزیت پشتیبانی FF است. هنگامی که طول پیچ بسیار زیاد باشد (مثلاً بیش از ۳ تا ۴ متر)، افزایش طول تجمعی ناشی از افزایش دما قابل توجه خواهد بود. طراحی دوگانه شناور (دوبل فلوتینگ) موثرترین و قابل اعتمادترین راهحل مهندسی برای مدیریت این انبساط حرارتی قابل توجه است.

-

حذف خطر کمانش و افزایش قابلیت اطمینان سیستم:

مشکلات احتمالی ناپایداری و خم شدن پیچهای بلند تحت بار حرارتی و فشاری را بهطور کامل برطرف میکند و بهطور قابل توجهی ایمنی عملیاتی و حفظ دقت سیستمهای با حرکت طولانی را بهبود میبخشد.

-

انعطافپذیری در چیدمان:

امکان درایو در بخش میانی را فراهم میکند که به این ترتیب موتورهای سنگین درایو میتوانند در وسط حرکت یا روی بدنه تجهیزات قرار گیرند، نه در انتهای حرکت؛ این امر منجر به بهینهسازی مرکز ثقل کلی و طراحی ساختاری تجهیزات میشود.

-

کاهش الزامات دقیق برای دقت نصب تکیهگاهها:

از آنجا که هیچیک از دو انتها وظیفه موقعیتیابی محوری دقیق را بر عهده ندارند، الزامات مربوط به دقت موقعیت نسبی محوری دو سطح نصب واحد تکیهگاه میتواند تا حدی کاهش یابد (هرچند الزامات مربوط به موازیبودن و هممحوری همچنان بالا باقی میماند).

IV. سناریوهای کاربردی معمول

طراحی تکیهگاه FF یک روش مبتنی بر حلمسئله است که عمدتاً در حوزههای خاص زیر استفاده میشود:

- دستگاههای ابزار NC بسیار بزرگ: مانند محور X (ترانس قابی) مراکز ماشینکاری قابی و ماشینهای سوراخکاری/فرزکاری نوع کفی با حرکتی به طول دهها متر.

- برشگرهای لیزری بزرگ/دستگاههای برش جت آب: تجهیزات پردازش ورقهای عریض.

- تجهیزات اندازهگیری بزرگمقیاس: مانند دستگاههای اندازهگیری مختصاتی نوع پلی (CMM)، دستگاههای اندازهگیری نصبشده روی ریل.

- تجهیزات صنعتی سنگین خاص: مانند ماشینهای سنبادهزنی پره توربین بادی، پلتفرمهای جوش بخشهای کشتی.

- تجهیزات اتوماسیون خاص با محرک در قسمت میانی: جایی که محدودیتهای چیدمان ساختاری ضرورت قرار دادن موتور محرکه را در وسط حرکت ایجاد میکنند.

V. مقایسه با سیستمهای سنتی با تکیهگاه یک سر ثابت (BK-FK)

| ویژگی |

سیستم FF (دو انتهای شناور) |

سیستم سنتی BK-FK (یک انتهای ثابت) |

| پیکربندی نگهداری |

هر دو انتها به صورت شناور (BF/FK/EF) هستند. |

یک انتها ثابت (BK/EK)، یک انتها شناور (BF/FK/EF). |

| مدیریت انبساط حرارتی |

پیچ به صورت آزاد به سمت هر دو انتها منبسط میشود، بدون تنش فشاری داخلی. |

پیچ تنها به سمت انتهای شناور منبسط میشود و در انتهای ثابت باعث ایجاد تنش حرارتی میشود. |

| مرجع محوری |

از مهره گلولهای/میز کار به عنوان مرجع استفاده میشود. |

از پشتیبانی انتهای ثابت (BK) به عنوان مرجع استفاده میکند. |

| طول حرکت مناسب |

راهحل ضروری برای حرکتهای بسیار طولانی (معمولاً ۳ تا ۴ متر). |

راهحل استاندارد برای حرکتهای کوتاه، متوسط و بلند (معمولاً <3 متر). |

| روش درایو |

اغلب محرک بخش میانی (تسمه/دنده). |

تقریباً به طور انحصاری محرک انتهایی (موتور مستقیماً یا از طریق اتصال متصل شده است). |

| پیچیدگی سیستم |

بالاتر. نیازمند انتقال گشتاور اضافی و مکانیزمهای ضد چرخش. |

فناوری استاندارد، ساده و بالغ. |

| فراوانی کاربرد |

کاربرد تخصصی، رفعکننده مشکلات خاص. |

کاربرد عمومی، بخش عمده را تشکیل میدهد. |

VI. ملاحظات و احتیاطهای مهم در طراحی

- مکانیسم ضد چرخش: از آنجا که هر دو انتهاي پيچ ثابت نیستند، جلوگیری از چرخش ناخواسته پیچ نسبت به تکیهگاهها در حین راندن ضروری است. برای درایوهای میانی یا انتهایی، معمولاً یک دستگاه ضد چرخش مانند جفت شافت موازی (اسپلاین)، کلید راهنما یا فیکسچر قفل چرخش در نزدیکی یکی از انتهای تکیهگاه نصب میشود که تنها اجازه حرکت محوری را میدهد و همزمان گشتاور چرخشی را به قاب منتقل میکند.

- صلبیت مهره به عنوان مرجع: صلبیت محوری کلی سیستم به صلبیت اتصال بین مهره و میز کار بستگی دارد که نیازمند تقویت خاص است.

- بازخورد موقعیت: انکودر موتور موقعیت شفت موتور را بازخورد میدهد، نه موقعیت میز کار. برای سیستمهای با دقت بالا، استفاده از یک سیستم بازخورد کامل حلقه بسته (به عنوان مثال انکودر خطی/مقیاس) که مستقیماً موقعیت میز کار را اندازهگیری میکند، الزامی است.

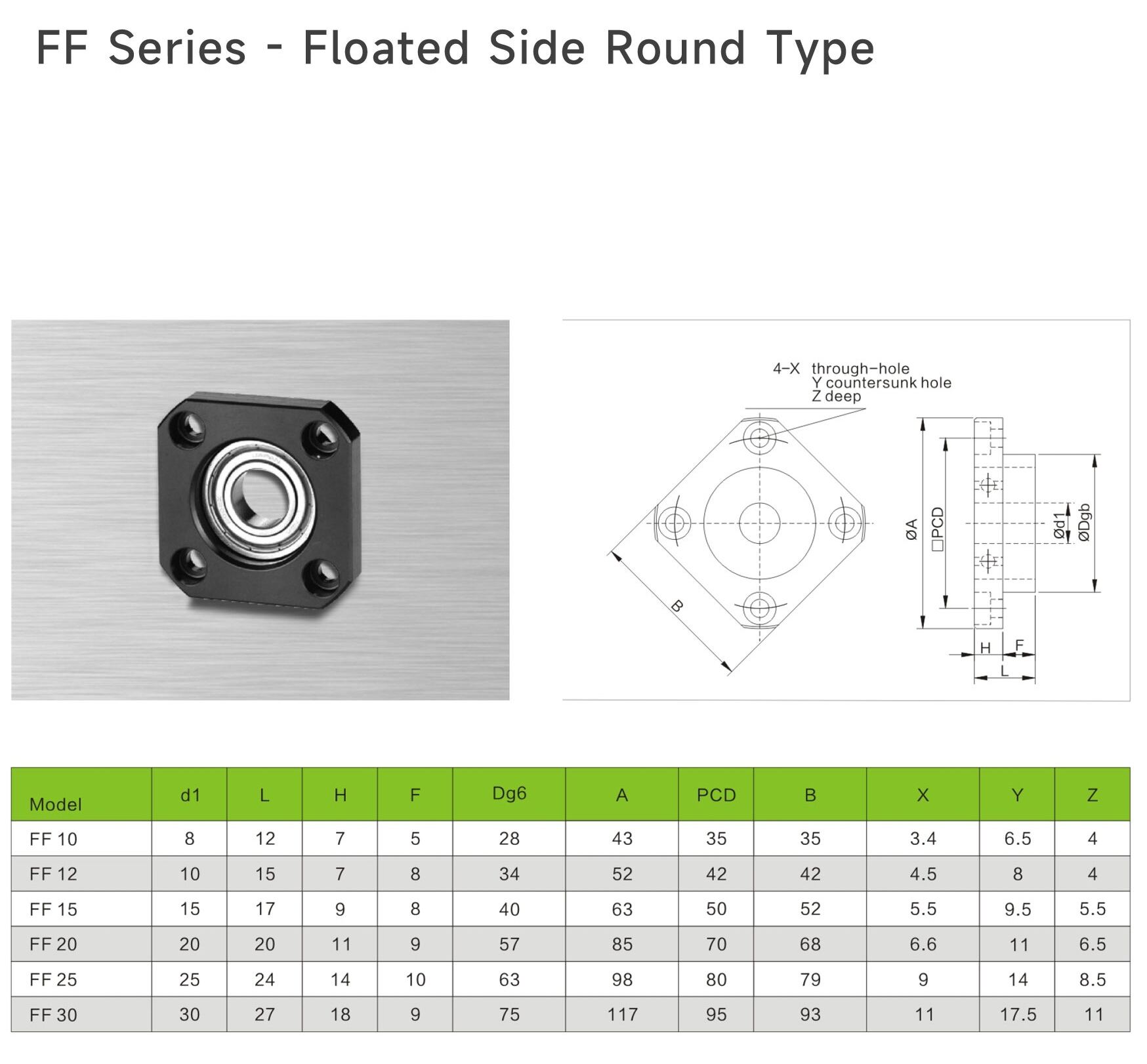

- انتخاب تکیهگاه: پشتیبانهای شناور در هر دو انتها میتوانند به صورت BF، FK یا EF باشند که بسته به فضا و نوع پیچ محور متغیر است، اما هر دو باید دارای عملکرد شناور باشند.

- روش بهبود عملکرد نیست: FF به طور خاص برای حل مشکل "گسترش حرارتی در حرکت طولانی" است. برای تجهیزات با حرکت استاندارد، روش سنتی یکسرثابت در زمینه سفتی، هزینه و پیچیدگی مزایای بیشتری دارد.

پیکربندی پشتیبانی FF یک راهحل مهندسی بسیار تخصصی است که به چالش «مدیریت حرارتی برای حرکتهای طولانی بسیار» میپردازد. این سیستم با رها کردن کامل پیچ از «محدودیت محوری»، ایمنی و پایداری را در مقیاسهای حدی تضمین میکند. انتخاب سیستم FF نشاندهنده آن است که طراحی تجهیزات وارد حوزه خاص کاربردهای بزرگمقیاس و سنگین شده است و نیازمند درک عمیقتر و طراحی دقیقتری در زمینه ترمودینامیک، مکانیک ساختاری و کنترل حرکت توسط مهندسان میباشد. این گزینه یک انتخاب جهانی نیست، اما در حوزه کاربرد خود یک فناوری کلیدی و جایگزینناپذیر محسوب میشود.