スムースシャフトとは、金属製の直線軸で、その表面が精密加工(通常は研削)を施されており、円筒形状をしていて、寸法精度、直進性が高く、表面粗さが低いものを指します。これはそれ自体で基本的な部品であり、リニアベアリング(例えばリニアボールベアリングやリニアニードルローラーベアリング)またはスライドブッシュと組み合わせて使用することで、直線運動システムを構成します。

ポジショニング:高精度で標準化された円筒形リニアモーションガイドレール部品。 これは 摺動摩擦または単純な転がり摩擦 リニアガイドシステムの主要構成部品です。

主な特徴:" 滑らか "以下に主に表れます:

材質および熱処理による分類:

精度等級による分類:

構造による分類:

非常に高いコストパフォーマンス

ボール/ローラー式リニアガイドと比較して、 スムーズシャフトおよび 直線ベアリング iS 最も低コストな 直線案内ソリューションであり、コストに敏感で負荷や精度の要求が極端ではないアプリケーションに非常に適しています。

光学シャフト自体は構造がシンプルで、 シャフトサポート(フランジタイプまたはスクエアタイプ)を通じてフレームに簡単に固定できます。 配置は柔軟で、 単軸、二軸、あるいは多軸まで実現可能 支持構造物。

システムは オープン 組み立ておよびメンテナンスが容易です。

リニアベアリングと併用することで、スムーズな直線運動が実現できます。ボールガイドに比べて摩擦抵抗は高めですが、一般的な摺動摩擦に比べればはるかに低くなっています。

一定の径方向荷重に耐えることができます。

ハードクロム層は美観だけでなく防錆性も兼ね備えており、外観に高い要求がある機器に適しています。

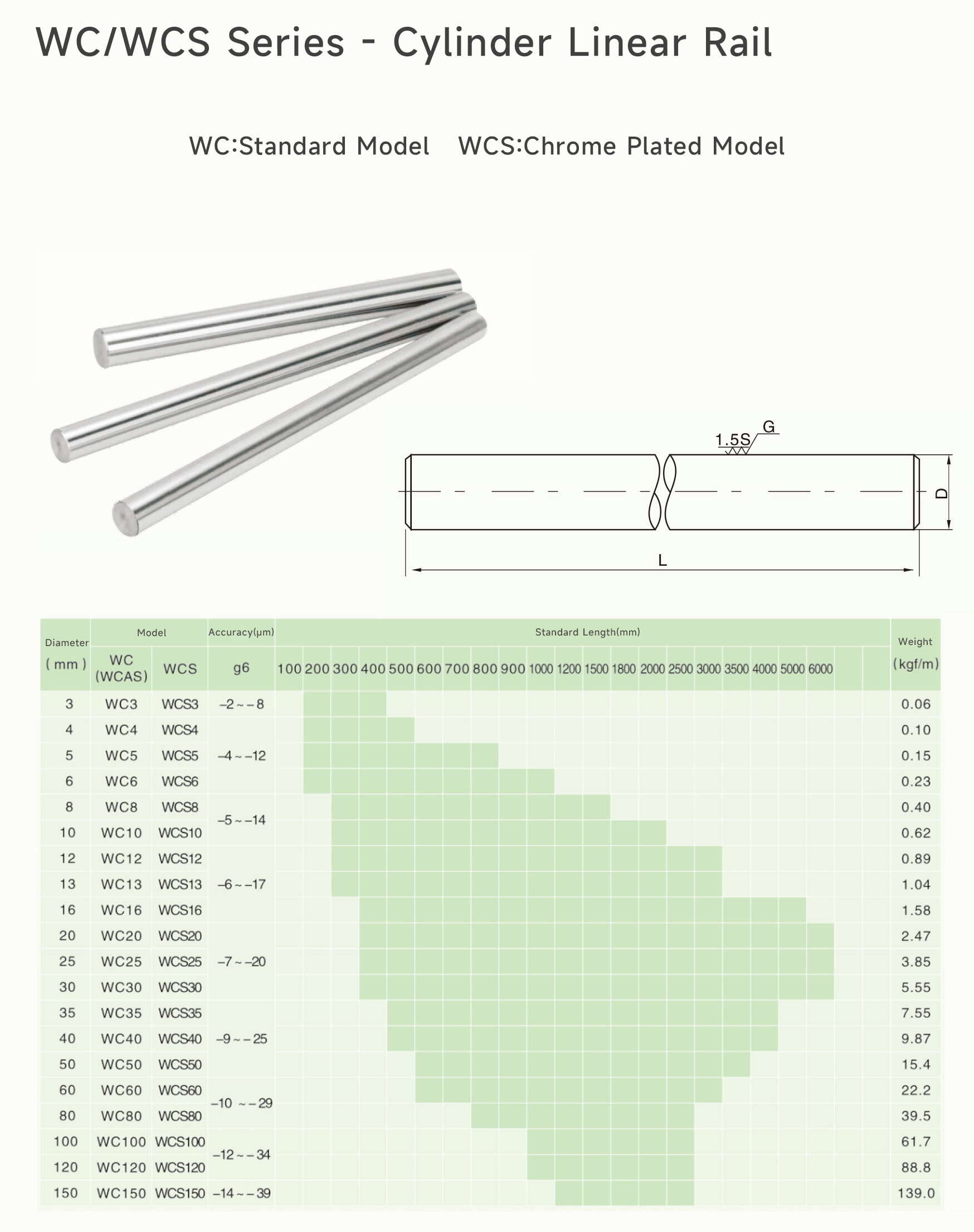

標準的な直径シリーズ(例:φ6、φ8、φ10、φ12、φ16、φ20、φ25…)があり、長さはカスタマイズ可能で、市場での供給も豊富です。

特徴 |

リニアシャフト+ブッシュシステム |

ボール/ローラー式リニアガイド(例:MGN/HGH) |

ガイドライン |

シャフトは回転するか、または静止したままですが、ブッシュはその上をスライド/ローリングします。 典型的には オープン 構造。 |

キャリッジブロックが高精度レールに沿ってローリングします。 それは クローズド または 半閉鎖 構造。 |

摩擦の種類 |

摺動摩擦 または 低精度の点接触による転がり摩擦です。 |

高精度の転がり摩擦 (ボールまたはローラー)。 |

剛性 |

低い として機能し、 カントレバー 支持を提供します 非常に弱い 転倒および横方向のモーメントに対する耐性。 |

非常に高いです。 4点接触で設計されており、 非常に強い 転倒および横方向のモーメントに対する耐性。 |

精度 |

比較的低い。 シャフトの真直度、ブッシングのクリアランス、取り付け誤差による累積誤差の影響を受ける。 |

非常に高いです。 工場出荷時に高い精度等級(平行度、真直度)が保証されており、設置後も安定した精度を提供する。 |

耐荷重 |

動力荷重に対しては許容できるが、 転倒モーメントをほとんど支えることができない . |

4方向すべてで高い荷重能力を有する、 転倒モーメントに耐えるように特別に設計されています . |

OPERATING SPEED |

低~中程度。高速運転時に振動や発熱が生じやすいです。 |

適しているのは 高速および高加速 動作。 |

設置要件 |

一見簡単そうですが、高精度(例:二軸の並行度)を実現することは 非常に困難です 取り付け面の機械加工および調整に対して高い水準が要求されます。 |

精密な取り付け基準面を備えており、ネジ締めだけで精度が保証され 良好な取り付け再現性を提供します . |

シール性および寿命 |

開放構造のため汚染されやすく、頻繁な清掃と潤滑が必要となり、比較的寿命が短い。 |

統合された多層シールにより防塵・防水性能を備え、潤滑状態を良好に保持し、長寿命を実現。 |

費用 |

非常に低い (部品自体に関して)。 |

高い |

主な欠点 |

剛性が低く、精度が低く、モーメントに対する許容度も低い。 |

高コスト |

適用の考え方 |

「基本的なガイド用途には十分」。横方向の力がかからず、軽負荷・低コスト・非精密な用途に適している。 |

「高精度で信頼性のあるガイドおよび荷重支持」。 高負荷、高精度、高速、高剛性が要求される用途に適している。 |

極めてコストが有利な光学軸システムは、依然として以下の分野で広く使用されています:

光学軸は直線運動の分野において最も基本的で経済的なものですが、性能面での制約も最も大きい部品です。 その本質は 「精密な棒」 であり、その主な利点は 低コストとシンプルな構造 にしかありません。現代の精密機械設計では、総合的な性能に優れるローリングリニアガイドに置き換えられつつあります。しかし、負荷が極めて小さく、 精度要求が低く、設置スペースに余裕があり、かつコスト圧力が非常に大きい ような状況では、光学軸システムは依然として無視できない選択肢です。光学軸を選ぶということは、設計者が明確かつ時に困難なトレードオフを行うことを意味します コストと性能 .