Nel panorama in continua evoluzione dell'automazione industriale, le guide lineari si sono affermate come elemento fondamentale del controllo preciso del movimento. Questi sistemi meccanici, spesso indicati come linear rails o sistemi con rotaia profilata, sono progettati per offrire un'accuratezza, affidabilità ed efficienza senza pari in applicazioni che vanno dalla lavorazione CNC alla robotica medica. In qualità di ingegnere meccanico con oltre vent'anni di esperienza nell'automazione ad alta precisione, ho potuto constatare in prima persona come le guide lineari superino il ruolo di semplici componenti per diventare la spina dorsale del movimento deterministico nella produzione avanzata.

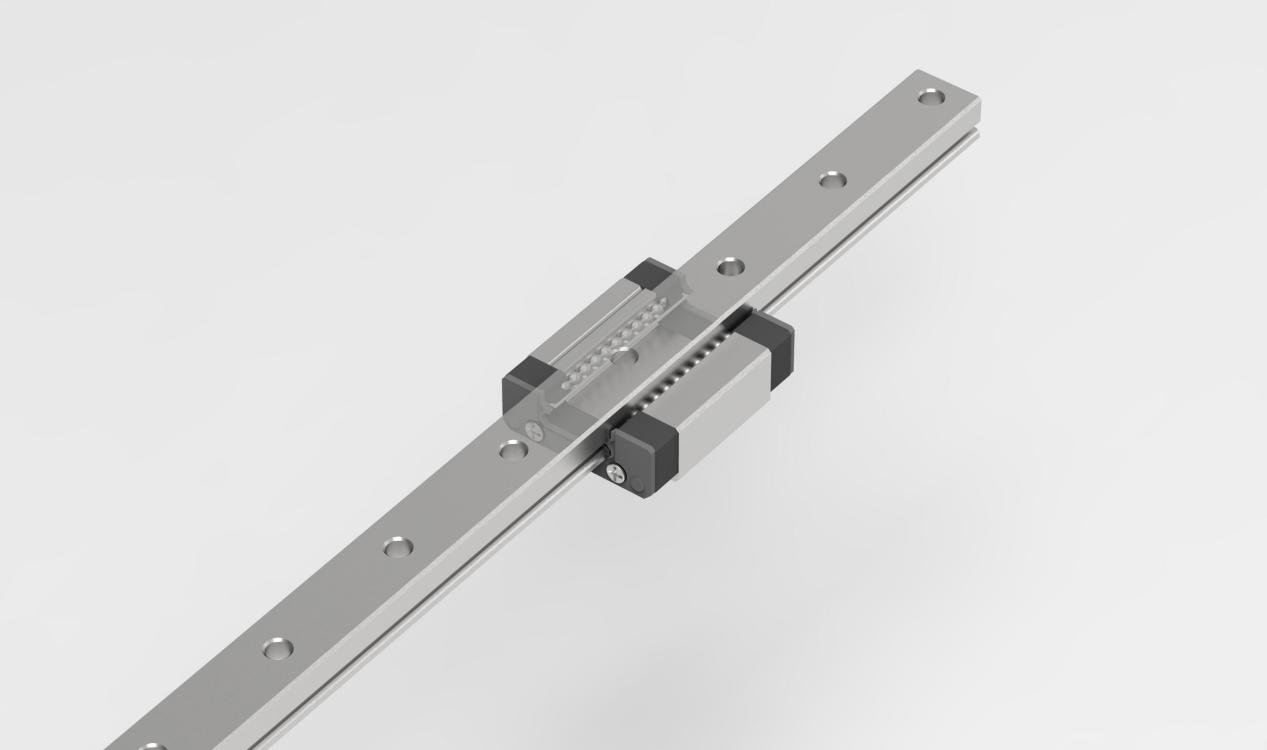

A guida lineare il sistema è composto da due elementi principali: una rotaia in acciaio temprato e un carrello (o cursore) che contiene elementi volventi ricircolanti, tipicamente sfere o rulli. L'interazione tra questi elementi è fondamentale: gli elementi volventi si muovono lungo piste rettificate con precisione, trasformando l'attrito radente in attrito volvente. Questa soluzione consente di raggiungere coefficienti d'attrito bassi come 0,001–0,003, permettendo un movimento fluido e ripetibile anche sotto carichi elevati.

A differenza dei boccoli tradizionali o dei cuscinetti lisci, le guide lineari offrono sei gradi di libertà controllati nel moto. Resistono non solo a forze verticali ed orizzontali, ma anche a momenti flettenti (momenti di beccheggio, imbardata e rollio). Questa capacità risulta indispensabile nelle macchine CNC multiasse, nei manipolatori per semiconduttori e nei bracci robotici, dove anche piccole deviazioni possono provocare guasti catastrofici in operazioni critiche per la precisione.

Le prestazioni di un sistema di guida lineare sono determinate da tre pilastri: capacità di carico, rigidità e aspettativa di vita. I valori di carico dinamico (C) prevedono la durata utile in caso di carichi ciclici, mentre i valori statici (C₀) garantiscono la sicurezza contro deformazioni permanenti in caso di sovraccarichi o arresti improvvisi. Un passaggio critico spesso trascurato nelle fasi iniziali di progettazione è il calcolo del carico equivalente (Pₑ), ottenuto combinando vettorialmente forze radiali, assiali e momenti. Trascurare questo passaggio può portare a un prematuro guasto in ambienti ad alto stress.

La stima della durata segue lo standard ISO 14728:

Questo modello presuppone una lubrificazione adeguata, un allineamento entro ±0,01 mm/m e un controllo delle contaminazioni. In applicazioni reali, trascurare questi fattori può ridurre la durata effettiva fino al 90%, evidenziando l'importanza di una progettazione accurata del sistema.

La scelta dei materiali influisce direttamente sulle prestazioni e sulla durata. Le rotaie sono generalmente realizzate in acciaio legato temprato attraverso (ad esempio, SUJ2 o equivalente), raggiungendo una durezza superficiale di HRC 58–64. I carrelli incorporano gabbie resistenti all'usura e guarnizioni con grado di protezione IP54 o superiore, per resistere a condizioni ambientali difficili. Per ambienti corrosivi, si utilizzano varianti in acciaio inossidabile (ad esempio, AISI 440C) o rivestimenti specializzati come l'ossido nero o il carbonio tipo diamante (DLC), senza compromettere la stabilità dimensionale.

Nell'aerospaziale e nella produzione di semiconduttori, dove la pulizia è fondamentale, si preferiscono rotaie con rivestimento ceramico e cuscinetti a sfera sigillati per ridurre al minimo la contaminazione da particolato. Queste innovazioni nei materiali garantiscono che le guide lineari mantengano un'accuratezza sub-micronica in camere ultra-pulite, dove anche una singola particella può interrompere processi su scala nanometrica.

La precisione di installazione è imprescindibile. Anche un'allineamento errato a livello di micron provoca carichi sul bordo, accelera l'usura e compromette la ripetibilità. Le migliori pratiche includono:

La scelta del precarico (leggero, medio o pesante) regola il compromesso tra rigidità e coppia resistente. Per sistemi di alta precisione (ad esempio in metrologia o taglio laser), coppie precaricate senza gioco sono standard per eliminare ogni gioco e garantire un'accuratezza di posizionamento sub-micronica.

Le guide lineari sono indispensabili nei settori in cui la precisione è imprescindibile:

Ad esempio, nella produzione additiva (stampa 3D), le guide lineari garantiscono la coerenza degli strati mantenendo un movimento preciso lungo l'asse Z. Nell'automazione farmaceutica, consentono un'imballatura veloce e sterile con vibrazioni minime.

In [Your Company Name], siamo specializzati nella fornitura di guide lineari industriali che uniscono innovazione e collaudata affidabilità. Ecco cosa ci distingue:

I nostri binari sono prodotti utilizzando acciai legati ad alto tenore di carbonio e superfici trattate termicamente per migliorarne la durata. Con tolleranze precise fino a ±0,001 mm, soddisfiamo standard internazionali come ISO 14721 e DIN 7987.

Con cinque magazzini esteri situati in posizioni strategiche, riduciamo i tempi di consegna e garantiamo una logistica economicamente vantaggiosa. Il nostro team di assistenza tecnica attivo 24/7 è disponibile per supportare nella selezione del prodotto, nell'installazione e nella risoluzione dei problemi.

Offriamo servizi di personalizzazione chiavi in mano, dalla prototipazione alla produzione di massa. Che abbiate bisogno di un profilo guida personalizzato, di un sistema di lubrificazione specializzato o di rivestimenti resistenti alla corrosione, i nostri ingegneri collaborano strettamente con voi per soddisfare le specifiche esatte.

Le nostre guide lineari ad alta temperatura funzionano in modo affidabile fino a 250°C, mentre i modelli con grado di protezione IP67 operano perfettamente in ambienti umidi o polverosi. Per applicazioni in camere bianche, forniamo versioni a emissione ultra-bassa di particelle.

Un importante produttore automobilistico ha recentemente aggiornato la sua linea di montaggio robotizzata con le nostre guide lineari ad alta temperatura. Progettate per funzionare a 250°C, queste guide hanno migliorato l'efficienza produttiva del 30% e ridotto i costi di manutenzione del 40%. Questo caso di successo evidenzia come la giusta guida lineare possa trasformare le operazioni industriali.