Dans le paysage en constante évolution de l'automatisation industrielle, les guides linéaires se sont imposés comme la pierre angulaire du contrôle précis des mouvements. Ces systèmes mécaniques, souvent appelés rails linéaires ou les systèmes de rails profilés, sont conçus pour offrir une précision, une fiabilité et une efficacité inégalées dans des applications allant de l'usinage CNC à la robotique médicale. En tant qu'ingénieur mécanicien avec plus de vingt ans d'expérience dans l'automatisation de haute précision, j'ai pu constater de première main comment les guidages linéaires dépassent leur rôle de simples composants pour devenir le pilier du mouvement déterministe dans la fabrication avancée.

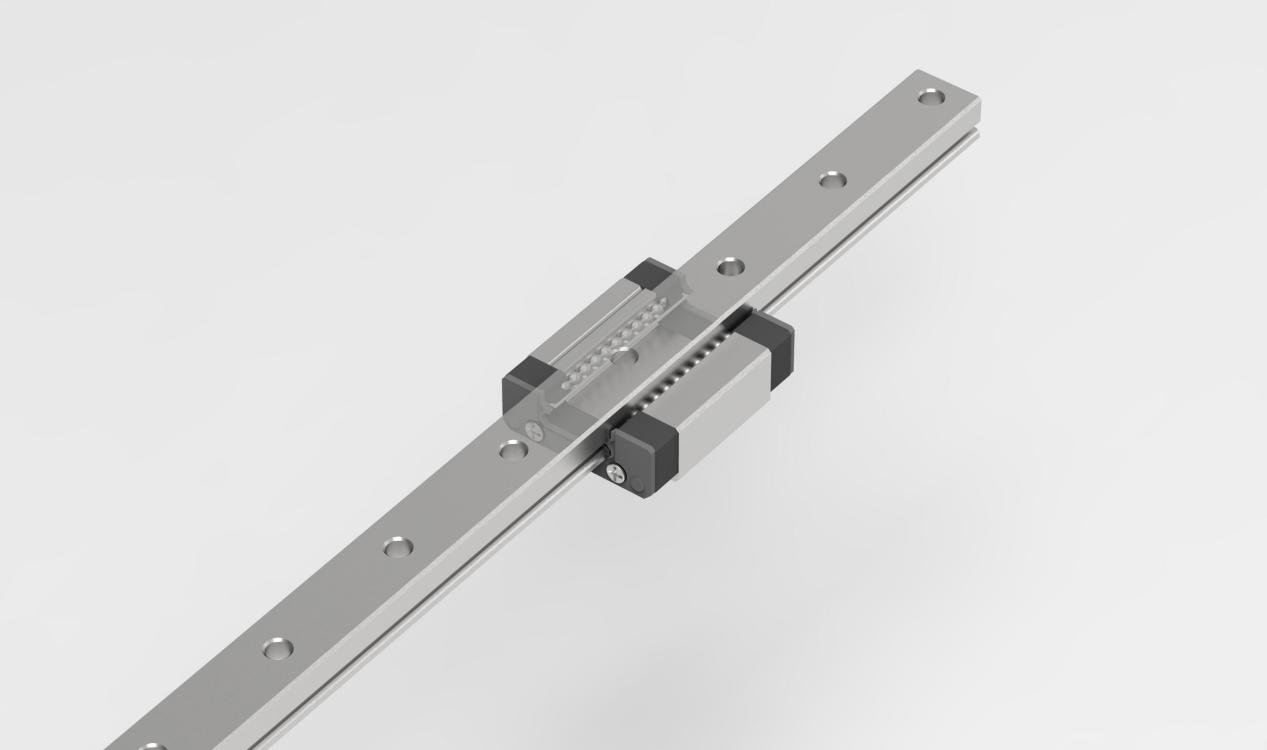

A guide linéaire le système se compose de deux éléments principaux : un rail en acier trempé et un chariot (ou coulisseau) qui abrite des éléments roulants en circulation continue — généralement des billes ou des rouleaux. L'interaction entre ces éléments est essentielle : les éléments roulants parcourent des pistes rectifiées avec précision, transformant ainsi le frottement de glissement en frottement de roulement. Cette conception permet d'atteindre des coefficients de friction aussi bas que 0,001 à 0,003, assurant un mouvement fluide et répétable même sous de lourdes charges.

Contrairement aux bagues traditionnelles ou aux paliers lisses, les guides linéaires offrent un contrôle du mouvement sur six degrés de liberté contraints. Ils résistent non seulement aux forces verticales et horizontales, mais aussi aux charges de moment (torques de tangage, de lacet et de roulis). Cette capacité est indispensable dans les machines CNC multi-axes, les manipulateurs de semi-conducteurs et les bras robotiques, où la moindre déviation peut entraîner des défaillances catastrophiques dans des opérations critiques en termes de précision.

Les performances d'un guidage linéaire reposent sur trois piliers : la capacité de charge, la rigidité et la durée de vie. Les charges dynamiques nominales (C) permettent de prédire la durée de vie en cas de fatigue sous des charges cycliques, tandis que les charges statiques nominales (C₀) garantissent une sécurité contre les déformations permanentes lors de chocs ou à l'arrêt. Une étape cruciale souvent négligée dans les conceptions préliminaires consiste à calculer la charge équivalente (Pₑ) en combinant vectoriellement les forces radiales, axiales et les moments. Omettre cette étape peut entraîner une défaillance prématurée dans des environnements à forte contrainte.

L'estimation de la durée de vie suit la norme ISO 14728 :

Ce modèle suppose une lubrification adéquate, un alignement dans une tolérance de ±0,01 mm/m et une maîtrise de la contamination. Dans des applications réelles, le non-respect de ces facteurs peut réduire la durée de vie effective jusqu'à 90 %, soulignant ainsi l'importance d'une conception rigoureuse du système.

Le choix des matériaux influence directement les performances et la longévité. Les rails sont généralement fabriqués en acier allié trempé à cœur (par exemple, SUJ2 ou équivalent), atteignant une dureté de surface de HRC 58–64. Les chariots intègrent des cages résistantes à l'usure et des joints étanches classés IP54 ou supérieur afin de résister aux environnements difficiles. Pour les environnements corrosifs, des variantes en acier inoxydable (par exemple, AISI 440C) ou des revêtements spécialisés tels que l'oxyde noir ou le carbone diamanté (DLC) sont utilisés sans compromettre la stabilité dimensionnelle.

Dans l'aérospatiale et la fabrication de semi-conducteurs, où la propreté est primordiale, des rails revêtus de céramique et des roulements à billes étanches sont privilégiés afin de minimiser la contamination particulaire. Ces innovations matérielles garantissent que les guides linéaires maintiennent une précision inférieure au micron dans les salles blanches ultra-propres, où ne fût-ce qu'une seule particule peut perturber des processus à l'échelle nanométrique.

La précision d'installation est non négociable. Même un désalignement de niveau micron provoque une charge sur les bords, accélère l'usure et compromet la répétabilité. Les meilleures pratiques incluent :

Le choix de la précharge (légère, moyenne ou forte) affine le compromis entre rigidité et couple de traînée. Pour les étages de haute précision (par exemple en métrologie ou en découpe laser), les paires préchargées sans jeu sont la norme afin d'éliminer tout jeu et d'assurer une précision de positionnement au sous-micron.

Les guides linéaires sont indispensables dans les secteurs où la précision est non négociable :

Par exemple, dans la fabrication additive (impression 3D), les guidages linéaires assurent une cohérence des couches en maintenant un mouvement précis de l'axe Z. Dans l'automatisation pharmaceutique, ils permettent un conditionnement rapide et stérile avec une vibration minimale.

Chez [Your Company Name], nous sommes spécialisés dans la fourniture de guidages linéaires industriels qui allient innovation et fiabilité éprouvée. Voici ce qui nous distingue :

Nos rails sont fabriqués à partir d'aciers alliés à haute teneur en carbone et de surfaces traitées thermiquement pour renforcer leur durabilité. Avec des tolérances aussi précises que ±0,001 mm, ils répondent à des normes internationales telles que l'ISO 14721 et la DIN 7987.

Grâce à cinq entrepôts stratégement situés à l'étranger, nous réduisons les délais de livraison et assurons une logistique rentable. Notre équipe de support technique disponible 24 heures sur 24 et 7 jours sur 7 est à votre disposition pour vous aider dans le choix des produits, l'installation et la résolution des problèmes.

Nous proposons des services de personnalisation complets, du prototypage à la production de masse. Que vous ayez besoin d'un profil de rail sur mesure, d'un système de lubrification spécialisé ou de revêtements résistants à la corrosion, nos ingénieurs collaborent étroitement avec vous pour répondre à des spécifications précises.

Nos guides linéaires haute température fonctionnent de manière fiable jusqu'à 250°C, tandis que les modèles certifiés IP67 excellent dans des environnements humides ou poussiéreux. Pour les applications en salle blanche, nous proposons des variantes à émissions de particules ultra-faibles.

Un important constructeur automobile a récemment modernisé sa chaîne de montage robotisée avec nos guides linéaires haute température. Conçus pour fonctionner à 250 °C, ces guides ont amélioré l'efficacité de production de 30 % et réduit les coûts de maintenance de 40 %. Cette réussite illustre comment le bon guide linéaire peut transformer les opérations industrielles.