En el panorama en constante evolución de la automatización industrial, las guías lineales se han convertido en el pilar fundamental del control de movimiento de precisión. Estos sistemas mecánicos, a menudo denominados vías lineales o sistemas de rieles perfilados, están diseñados para ofrecer una precisión, fiabilidad y eficiencia inigualables en aplicaciones que van desde la mecanización CNC hasta la robótica médica. Como ingeniero mecánico con más de dos décadas de experiencia en automatización de alta precisión, he comprobado personalmente cómo las guías lineales trascienden su función de simples componentes para convertirse en la columna vertebral del movimiento determinista en la fabricación avanzada.

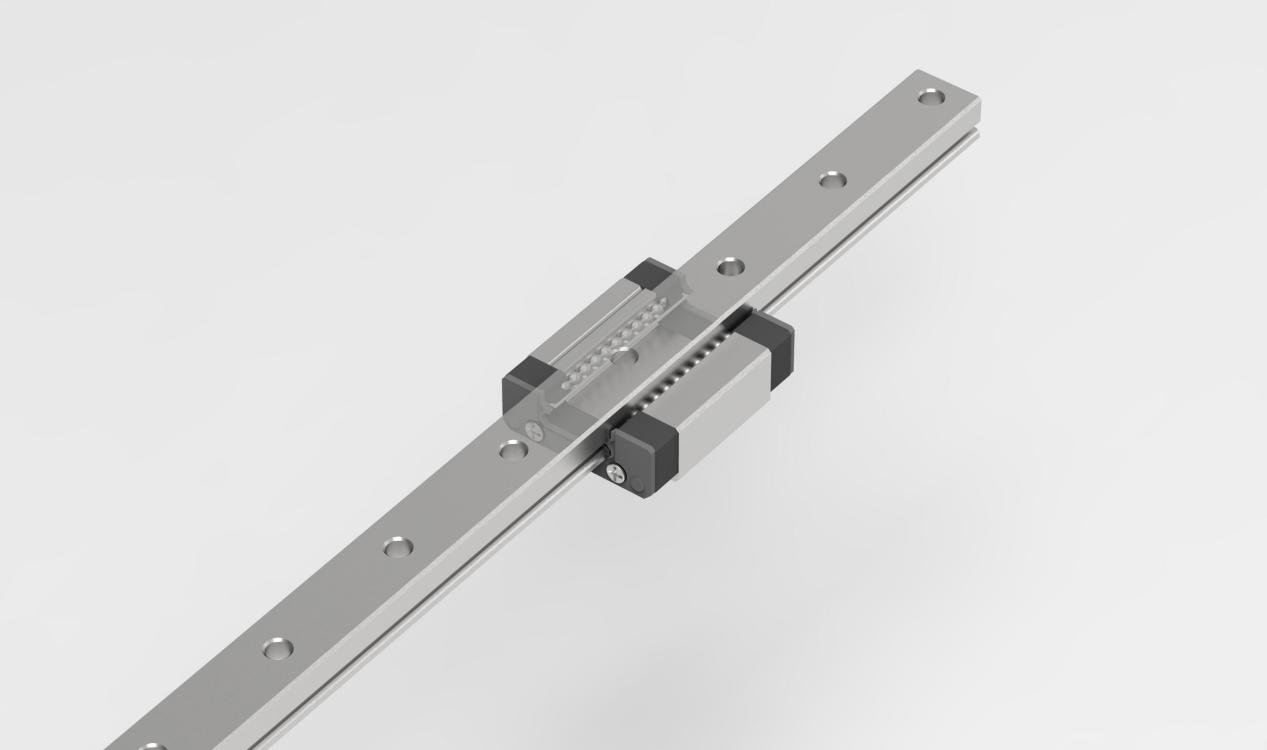

A guía lineal el sistema consta de dos componentes principales: un riel de acero endurecido y un carro (o deslizador) que aloja elementos rodantes recirculantes, generalmente bolas o rodillos. La interacción entre estos elementos es fundamental: los elementos rodantes recorren pistas rectificadas con precisión, convirtiendo la fricción por deslizamiento en fricción por rodadura. Este diseño logra coeficientes de fricción tan bajos como 0,001–0,003, permitiendo un movimiento suave y repetible incluso bajo cargas elevadas.

A diferencia de las bujías tradicionales o cojinetes lisos, las guías lineales ofrecen seis grados de libertad con control de movimiento restringido. Resisten no solo fuerzas verticales y horizontales, sino también cargas de momento (torques de cabeceo, guiñada y balanceo). Esta capacidad es indispensable en máquinas CNC de múltiples ejes, manipuladores de semiconductores y brazos robóticos, donde desviaciones mínimas pueden provocar fallos catastróficos en operaciones críticas de precisión.

El rendimiento de una guía lineal está gobernado por tres pilares: capacidad de carga, rigidez y vida útil. Las clasificaciones de carga dinámica (C) predicen la vida útil por fatiga bajo cargas cíclicas, mientras que las clasificaciones estáticas (C₀) garantizan seguridad contra deformaciones permanentes durante impactos o cuando están detenidas. Un paso crítico a menudo ignorado en diseños preliminares es calcular la carga equivalente (Pₑ) combinando vectorialmente las fuerzas radiales, axiales y de momento. Descuidar este paso puede provocar fallos prematuros en entornos de alto esfuerzo.

La estimación de vida útil sigue el estándar ISO 14728:

Este modelo supone una lubricación adecuada, alineación dentro de ±0,01 mm/m y control de contaminación. En aplicaciones reales, descuidar estos factores puede reducir la vida útil real hasta en un 90 %, lo que subraya la importancia de un diseño de sistema meticuloso.

La elección de los materiales afecta directamente al rendimiento y la durabilidad. Los rieles suelen fabricarse en acero aleado templado integralmente (por ejemplo, SUJ2 o equivalente), alcanzando una dureza superficial de HRC 58–64. Las bridas incorporan jaulas resistentes al desgaste y sellos clasificados para IP54 o superior, para soportar entornos agresivos. En entornos corrosivos, se emplean variantes de acero inoxidable (por ejemplo, AISI 440C) o recubrimientos especiales como óxido negro o carbono tipo diamante (DLC), sin comprometer la estabilidad dimensional.

En la industria aeroespacial y en la fabricación de semiconductores, donde la limpieza es fundamental, se prefieren rieles con recubrimiento cerámico y rodamientos de bolas sellados para minimizar la contaminación por partículas. Estas innovaciones en materiales garantizan que las guías lineales mantengan una precisión submicrónica en salas limpias ultrapuras, donde incluso una sola partícula puede interrumpir procesos a escala nanométrica.

La precisión en la instalación es in negociable. Aun un desalineamiento de nivel micrométrico induce carga en los bordes, acelera el desgaste y compromete la repetibilidad. Las mejores prácticas incluyen:

La selección de precarga (ligera, media o pesada) ajusta finamente el equilibrio entre rigidez y par de arrastre. Para etapas de ultra-precisión (por ejemplo, en metrología o corte láser), pares precargados sin juego son estándar para eliminar holgura y asegurar una precisión de posicionamiento submicrónica.

Las guías lineales son indispensables en sectores donde la precisión es in negociable:

Por ejemplo, en la fabricación aditiva (impresión 3D), las guías lineales aseguran la consistencia de capas al mantener un movimiento preciso del eje Z. En la automatización farmacéutica, permiten un empaque estéril y de alta velocidad con mínima vibración.

En [Your Company Name], nos especializamos en ofrecer guías lineales industriales que combinan innovación con confiabilidad comprobada. Esto es lo que nos distingue:

Nuestros rieles están fabricados con aceros aleados de alto carbono y superficies tratadas térmicamente para mejorar su durabilidad. Con tolerancias tan ajustadas como ±0,001 mm, cumplen con estándares internacionales como ISO 14721 y DIN 7987.

Con cinco almacenes en el extranjero estratégicamente ubicados, reducimos los tiempos de entrega y garantizamos una logística rentable. Nuestro equipo de soporte técnico disponible las 24/7 está listo para ayudarle con la selección de productos, instalación y resolución de problemas.

Ofrecemos servicios personalizados de principio a fin, desde la creación de prototipos hasta la producción en masa. Ya necesite un perfil de riel personalizado, un sistema de lubricación especializado o recubrimientos resistentes a la corrosión, nuestros ingenieros trabajan estrechamente con usted para cumplir con especificaciones exactas.

Nuestras guías lineales de alta temperatura funcionan de forma confiable hasta a 250°C, mientras que los modelos con clasificación IP67 se desempeñan bien en entornos húmedos o polvorientos. Para aplicaciones en salas limpias, ofrecemos variantes con emisión ultra baja de partículas.

Un fabricante líder de automóviles recientemente actualizó su línea de montaje robótica con nuestras guías lineales de alta temperatura. Diseñadas para operar a 250°C, estas guías mejoraron la eficiencia de producción en un 30 % y redujeron los costos de mantenimiento en un 40 %. Este caso de éxito destaca cómo la guía lineal adecuada puede transformar las operaciones industriales.