W dynamicznie rozwijającym się środowisku automatyzacji przemysłowej prowadnice liniowe stały się podstawą precyzyjnej kontroli ruchu. Te systemy mechaniczne, często nazywane szyny liniowe lub systemy szyn profilowanych, są projektowane tak, aby zapewniać niezrównaną dokładność, niezawodność i efektywność w zastosowaniach od obróbki CNC po robotykę medyczną. Jako inżynier mechanik z ponad dwudziestoletnim doświadczeniem w dziedzinie precyzyjnej automatyzacji, miałem okazję osobiście przekonać się, jak prowadnice liniowe wykraczają poza swoją rolę jako zwykłe komponenty, stając się rdzeniem deterministycznego ruchu w zaawansowanej produkcji.

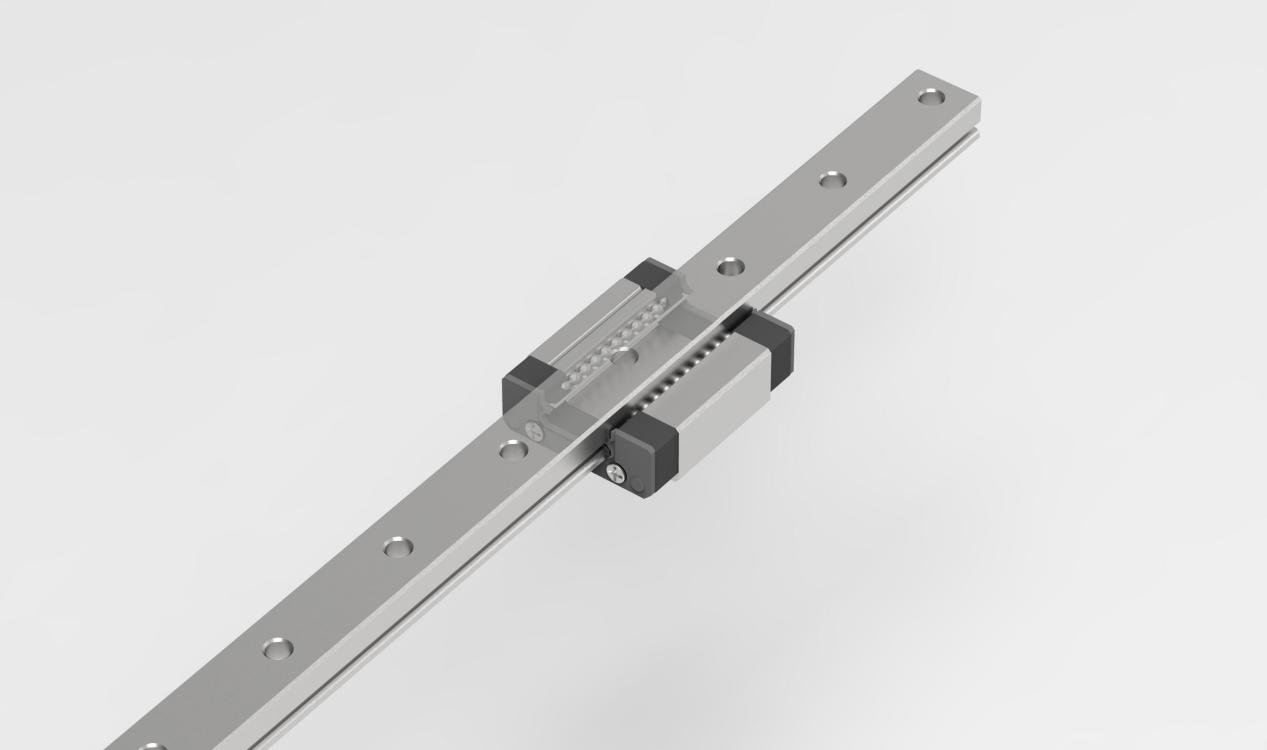

A główna prowadnica system składa się z dwóch głównych elementów: hartowanej stalowej szyny oraz suportu (lub suwnicy), który zawiera cyrkulujące elementy toczne — zazwyczaj kulki lub wałeczki. Współdziałanie tych elementów ma kluczowe znaczenie: elementy toczne poruszają się po precyzyjnie szlifowanych bieżniach, przekształcając tarcie ślizgowe w tarcie toczne. Ten rodzaj konstrukcji osiąga współczynniki tarcia na poziomie 0,001–0,003, umożliwiając płynny i powtarzalny ruch nawet pod dużym obciążeniem.

W przeciwieństwie do tradycyjnych bukł, łożysk ślizgowych, prowadnice liniowe oferują sześć stopni swobody kontrolowanego ruchu. Odpierają nie tylko siły pionowe i poziome, ale również obciążenia momentem (momenty przechylenia, skręcania i przewożenia). Ta zdolność jest niezwykle ważna w przypadku wieloosiowych maszyn CNC, manipulatorów półprzewodnikowych i ramion robotów, gdzie nawet niewielkie odchylenia mogą prowadzić do katastrofalnych awarii w operacjach wymagających wysokiej precyzji.

Wydajność prowadnicy liniowej zależy od trzech podstawowych czynników: nośności, sztywności i przewidywanego czasu życia. Dynamiczne wartości obciążenia (C) pozwalają oszacować trwałość przy obciążeniach cyklicznych, natomiast statyczne wartości (C₀) gwarantują bezpieczeństwo przed trwałym odkształceniem w przypadku obciążeń udarowych lub w stanie bezruchu. Często pomijanym, kluczowym krokiem w wstępnej fazie projektowania jest obliczenie obciążenia równoważnego (Pₑ) poprzez wektorowe połączenie sił promieniowych, osiowych i momentów. Pominięcie tego etapu może prowadzić do przedwczesnego uszkodzenia w warunkach dużych naprężeń.

Szacowanie trwałości odbywa się zgodnie ze standardem ISO 14728:

Ten model zakłada odpowiednie smarowanie, prawidłowe wyrównanie (do ±0,01 mm/m) oraz kontrolę zanieczyszczeń. W rzeczywistych zastosowaniach pominięcie tych czynników może skrócić rzeczywisty czas życia nawet o 90%, co podkreśla znaczenie starannego projektowania systemu.

Wybór materiałów ma bezpośredni wpływ na wydajność i długowieczność. Rury są zazwyczaj wykonane z stali stopowej o wytrzymałości przezprzewlekłej (np. SUJ2 lub równoważny), osiągając twardość powierzchni HRC 5864. Pojazdy posiadają klatki i uszczelki odporne na zużycie, o wartości IP54 lub wyższej, aby wytrzymać trudne warunki. W warunkach korozyjnych stosuje się warianty stali nierdzewnej (np. AISI 440C) lub specjalistyczne powłoki, takie jak tlenek czarny lub węgiel diamentowy (DLC), bez uszczerbku dla stabilności wymiarowej.

W przemyśle lotniczym i półprzewodnikowym, gdzie czystość ma najwyższe znaczenie, preferowane są szyby powlekane ceramiki i uszczelnione łożyska kulkowe w celu zminimalizowania zanieczyszczenia cząstkami. Te innowacje materiałowe zapewniają, że przewodniki liniowe utrzymują dokładność poniżej mikronu w ultra-czystych pomieszczeniach, gdzie nawet pojedyncza cząstka może zakłócać procesy w nanoskali.

Precyzja instalacji jest nienegocjowana. Nawet nieznaczne odchylenie na poziomie mikronów powoduje obciążenie krawędzi, przyspiesza zużycie i wpływa negatywnie na powtarzalność. Najlepsze praktyki obejmują:

Wybór wstępnego obciążenia (lekkie, średnie lub ciężkie) precyzyjnie dostraja kompromis między sztywnością a momentem tarcia. W przypadku etapów nadzwyczajnej precyzji (np. w metrologii lub cięciu laserowym), pary wstępnie obciążone bez luzu są standardem, aby wyeliminować luz i zapewnić dokładność pozycjonowania na poziomie submikronowym.

Prowadnice liniowe są niezastąpione w sektorach, gdzie precyzja jest nienegocjowana:

Na przykład w technologii przyrostowej (druk 3D), prowadnice liniowe zapewniają spójność warstw poprzez precyzyjny ruch osi Z. W automatyzacji farmaceutycznej umożliwiają szybkie, sterylne pakowanie przy minimalnym drżeniu.

W [Your Company Name] specjalizujemy się w dostarczaniu przemysłowych prowadnic liniowych łączących innowacyjność z udowodnioną niezawodnością. Oto co nas wyróżnia:

Nasze szyny są produkowane z użyciem stali stopowych o wysokiej zawartości węgla oraz powierzchni hartowanych cieplenie, aby zwiększyć trwałość. Dzięki tolerancjom sięgającym nawet ±0,001 mm spełniają międzynarodowe normy takie jak ISO 14721 i DIN 7987.

Dzięki pięciu strategicznie położonym zagranicznym magazynom skróciliśmy czas dostawy i zapewniamy kosztorysowną logistykę. Nasz zespół techniczny dostępny 24/7 pomaga w doborze produktów, instalacji oraz rozwiązywaniu problemów.

Oferujemy kompleksowe usługi personalizacji, od wytwarzania prototypów po produkcję seryjną. Niezależnie, czy potrzebujesz niestandardowego profilu szyny, specjalnego systemu smarowania czy powłok odpornych na korozję, nasi inżynierowie ściśle współpracują z Tobą, aby spełnić precyzyjne specyfikacje.

Nasze prowadnice liniowe o wysokiej temperaturze pracy działają niezawodnie do 250°C, podczas gdy modele o klasie ochrony IP67 funkcjonują skutecznie w wilgotnych lub pylistych środowiskach. W zastosowaniach czystych pomieszczeń oferujemy wersje o ekstremalnie niskiej emisji cząstek.

Wiodący producent motoryzacyjny niedawno zmodernizował swoją linię montażową robotów za pomocą naszych prowadnic liniowych pracujących w wysokiej temperaturze. Prowadnice zaprojektowane do pracy w temperaturze 250°C zwiększyły efektywność produkcji o 30% i zmniejszyły koszty konserwacji o 40%. Ta historia sukcesu pokazuje, jak odpowiednia prowadnica liniowa może przekształcić procesy przemysłowe.