В постоянно меняющейся сфере промышленной автоматизации линейные направляющие стали основой точного управления движением. Эти механические системы, часто называемые линейные направляющие или системами с профилированными направляющими, разработаны для обеспечения беспрецедентной точности, надежности и эффективности в приложениях — от станков с ЧПУ до медицинской робототехники. Будучи инженером-механиком с более чем двадцатилетним опытом работы в области высокоточной автоматизации, я лично убедился, как линейные направляющие выходят за рамки простых компонентов, превращаясь в основу детерминированного движения в передовом производстве.

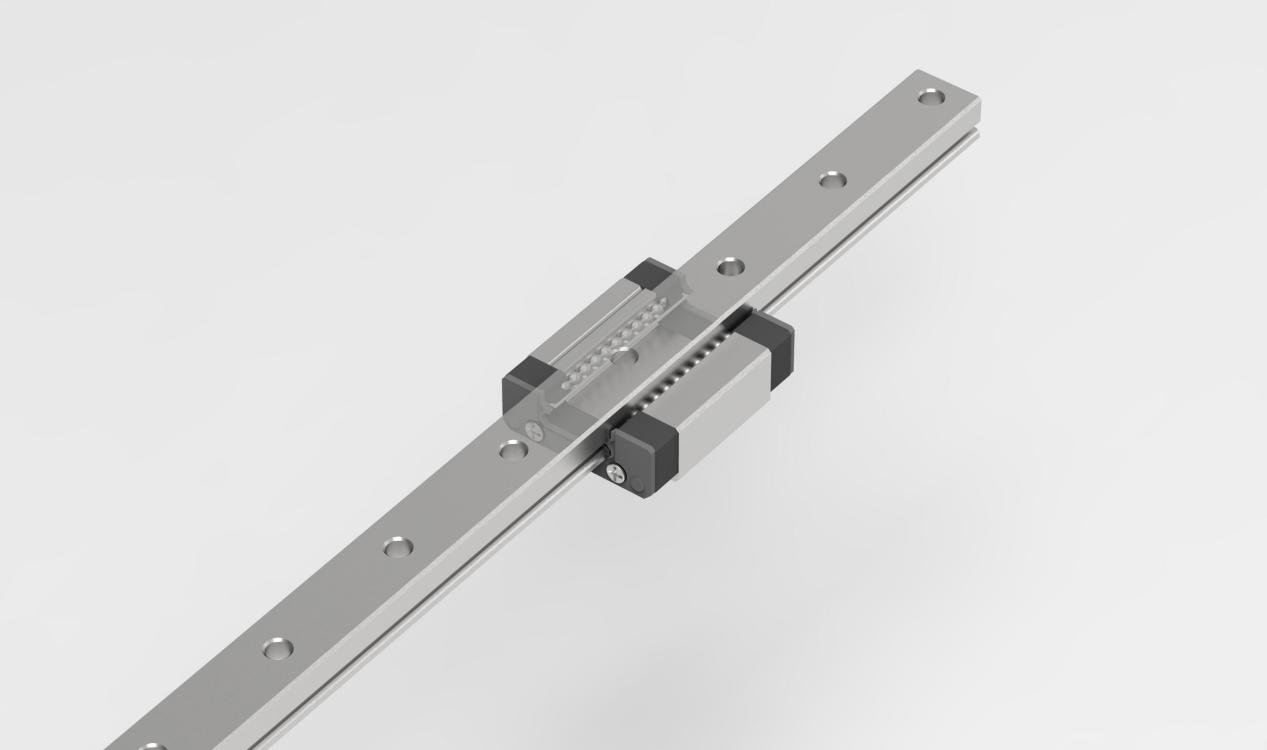

A линейное направляющее система состоит из двух основных компонентов: закалённой стальной направляющей и каретки (или ползуна), в которой размещены циркулирующие элементы качения — обычно шарики или ролики. Взаимодействие между этими элементами имеет решающее значение: элементы качения перемещаются по прецизионно обработанным дорожкам качения, преобразуя трение скольжения в трение качения. Такая конструкция обеспечивает коэффициенты трения в диапазоне 0,001–0,003, что позволяет обеспечивать плавное и повторяемое движение даже при значительных нагрузках.

В отличие от традиционных втулок или подшипников скольжения, линейные направляющие обеспечивают управление движением с шестью степенями ограничения. Они способны противостоять не только вертикальным и горизонтальным силам, но и моментным нагрузкам (вращающим моментам по тангажу, рысканию и крену). Эта возможность является незаменимой в многокоординатных станках с ЧПУ, устройствах для обработки полупроводников и роботизированных манипуляторах, где даже незначительные отклонения могут привести к катастрофическим сбоям в операциях, требующих высокой точности.

Производительность линейного направляющего определяется тремя основными факторами: грузоподъёмностью, жёсткостью и ожидаемым сроком службы. Динамические нагрузки (C) прогнозируют ресурс при циклических нагрузках, в то время как статические нагрузки (C₀) обеспечивают безопасность от постоянной деформации при ударных нагрузках или в состоянии покоя. Критически важным этапом, часто упускаемым при предварительном проектировании, является расчёт эквивалентной нагрузки (Pₑ) путём векторного суммирования радиальных, осевых и моментных усилий. Игнорирование этого шага может привести к преждевременному выходу из строя в условиях высоких нагрузок.

Расчёт срока службы выполняется в соответствии со стандартом ISO 14728:

Данная модель предполагает надлежащую смазку, точность выравнивания в пределах ±0,01 мм/м и контроль загрязнений. В реальных условиях игнорирование этих факторов может сократить фактический срок службы до 90%, что подчёркивает важность тщательного проектирования системы.

Выбор материалов напрямую влияет на производительность и долговечность. Направляющие, как правило, изготавливаются из легированной стали с объемной закалкой (например, SUJ2 или аналогичной), достигая твердости поверхности HRC 58–64. Каретки оснащены износостойкими сепараторами и уплотнениями класса IP54 или выше, чтобы выдерживать воздействие агрессивных сред. В условиях коррозионной среды применяются варианты из нержавеющей стали (например, AISI 440C) или специальные покрытия, такие как черный оксид или алмазоподобный углерод (DLC), без потери размерной стабильности.

В аэрокосмической промышленности и при производстве полупроводников, где первостепенное значение имеет чистота, предпочтение отдается направляющим с керамическим покрытием и герметичными шарикоподшипниками, чтобы минимизировать загрязнение частицами. Эти инновации в материалах обеспечивают поддержание линейными направляющими точности менее одного микрона в сверхчистых помещениях, где даже единичная частица может нарушить процессы на наноуровне.

Точность установки является обязательной. Даже несоосность на уровне микронов вызывает краевое нагружение, ускоряет износ и снижает повторяемость. Рекомендуемые практики включают:

Выбор предварительного натяга (лёгкий, средний или тяжёлый) позволяет точно настроить баланс между жёсткостью и моментом сопротивления перемещению. Для сверхточных позиционных систем (например, в метрологии или лазерной резке) стандартом являются пары с нулевым люфтом и предварительным натягом, что исключает зазор и обеспечивает точность позиционирования на уровне долей микрона.

Линейные направляющие незаменимы в отраслях, где точность имеет первостепенное значение:

Например, в аддитивном производстве (3D-печати) линейные направляющие обеспечивают согласованность слоёв путём точного перемещения по оси Z. В фармацевтической автоматизации они позволяют осуществлять высокоскоростную стерильную упаковку с минимальной вибрацией.

В [Your Company Name] мы специализируемся на поставке промышленных линейных направляющих, сочетающих инновации с проверенной надёжностью. Чем мы отличаемся:

Наши рельсы изготавливаются из высокопрочной легированной стали и подвергаются термообработке для повышения долговечности. С допусками до ±0,001 мм они соответствуют международным стандартам, таким как ISO 14721 и DIN 7987.

Благодаря пяти зарубежным складам, расположенным в стратегически важных точках, мы сокращаем сроки поставки и обеспечиваем выгодную логистику. Наша техническая поддержка работает 24/7 и готова помочь с выбором продукции, установкой и устранением неисправностей.

Мы предлагаем комплексные услуги по индивидуальной настройке — от создания прототипов до массового производства. Независимо от того, нужен ли вам специальный профиль направляющей, специализированная система смазки или коррозионностойкое покрытие, наши инженеры тесно сотрудничают с вами для выполнения точных технических требований.

Наши высокотемпературные линейные направляющие надежно работают при температурах до 250 °C, а модели с классом защиты IP67 отлично функционируют во влажных или запыленных средах. Для применения в чистых помещениях мы предлагаем варианты с экстремально низким выделением частиц.

Крупный производитель автомобилей недавно модернизировал свою роботизированную сборочную линию, применив наши высокотемпературные линейные направляющие. Благодаря конструкции, рассчитанной на работу при температуре 250 °C, эффективность производства повысилась на 30 %, а расходы на техническое обслуживание снизились на 40 %. Этот пример демонстрирует, как правильный выбор линейных направляющих может преобразить промышленное производство.