Выбор подходящего линейное направляющее выбор модели — одно из наиболее важных решений при проектировании системы перемещения. Будучи инженером-механиком с более чем 20-летним опытом в области прецизионной автоматизации, я видел множество случаев, когда системы выходили из строя не из-за плохого управления или приводов, а из-за неправильного выбора линейной направляющей — что приводило к преждевременному износу, снижению точности или даже катастрофическим поломкам. Выбор линейной направляющей напрямую влияет на производительность, надежность, стоимость и циклы технического обслуживания.

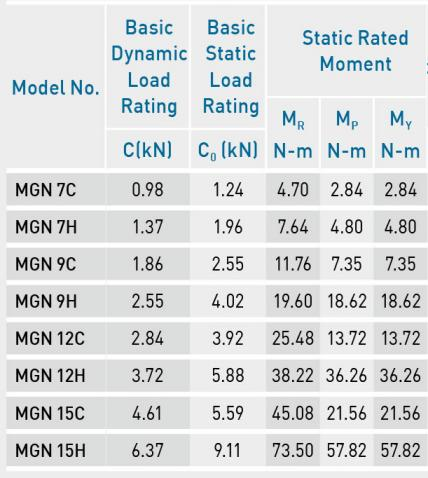

Первым шагом при выборе линейной направляющей является определение условий нагрузки. Линейные направляющие оцениваются на основе динамической грузоподъемности (C) и статической грузоподъемности (C₀). Динамическая нагрузка относится к максимальной нагрузке, при которой номинальный срок службы составляет 50 км в циклическом режиме. Статическая нагрузка указывает на максимальное усилие, которое направляющая может выдержать без остаточной деформации при ударных нагрузках или в неподвижном состоянии.

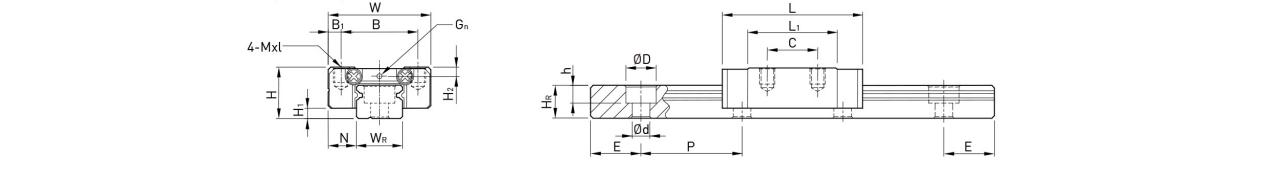

Размер направляющей рейки обычно определяется шириной профиля (например, 15 мм, 20 мм, 30 мм и т.д.), что соответствует грузоподъёмности и жёсткости. Узкие миниатюрные направляющие (например, шириной 15–20 мм) подходят для компактных применений, таких как роботы пик-энд-плейс или небольшие системы ганtries. Они обеспечивают низкое трение благодаря пазам с круговой дугой и доступны в длинах до 2 метров.

В отличие от этого, Широкие миниатюрные направляющие обеспечивают более высокую жёсткость при нагрузках в направлении рельса, что делает их идеальными для применений, требующих как компактности, так и прочности. Для более длинных ходов — до 4 метров — стандартом являются неразъединённые рельсы, минимизирующие влияние стыков и обеспечивающие плавное движение на протяжённых участках.

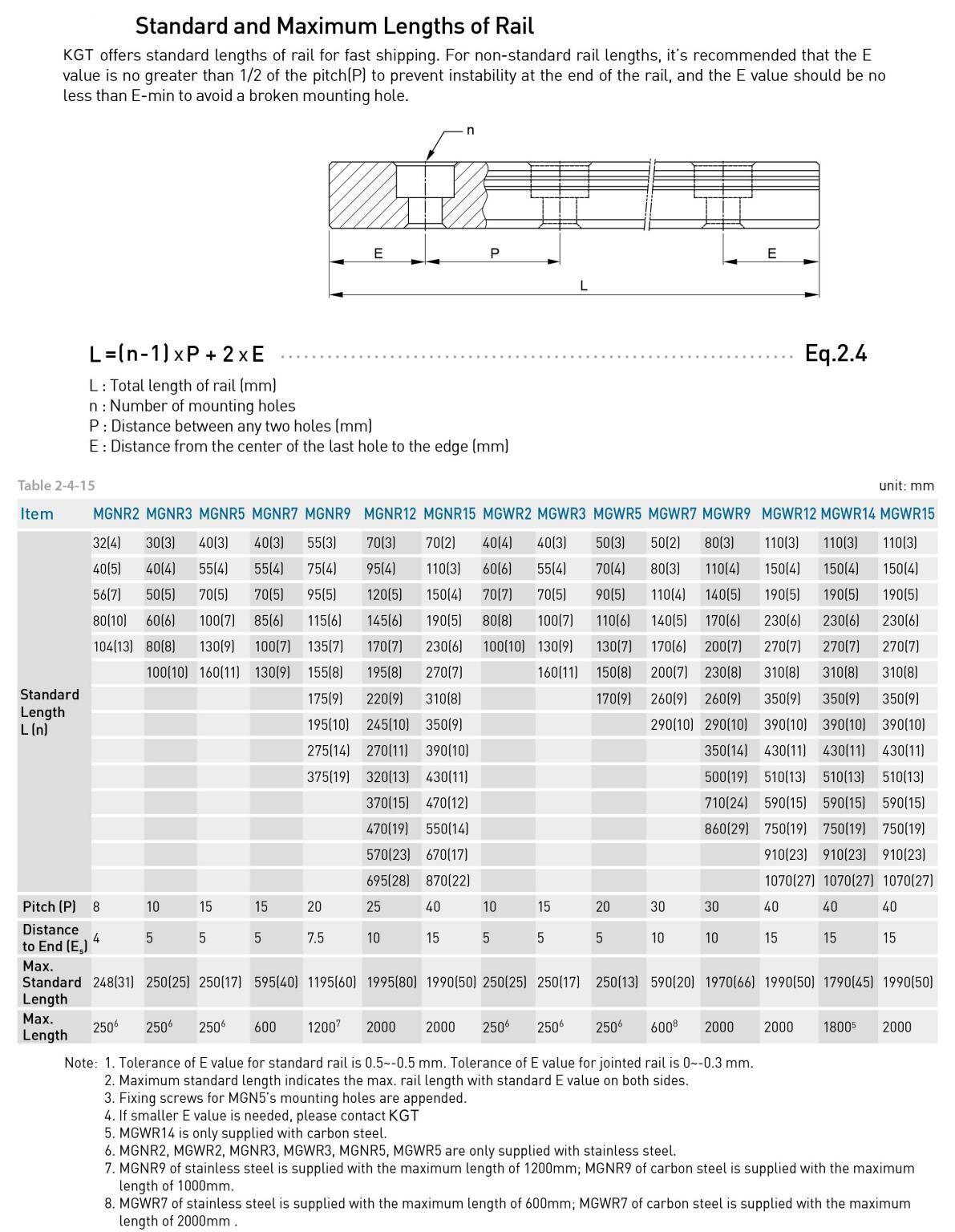

При выборе длины хода следует учитывать допустимость использования составных рельсов (с соединениями). Хотя составные рельсы снишают стоимость, они могут вызвать возможное несовпадение осей и шум. Для высокоточных применений предпочтительны непрерывные или бесконечные рельсы (F-рельсы) с произвольной сегментацией.

Высокоскоростные применения требуют направляющих с низким коэффициентом трения и оптимизированной конструкцией роликов. Технология шариковых цепей MG, при которой ролики разделены на отдельные цепи, значительно снижает уровень вибрации и шума. Эта конструкция также обеспечивает более плавное движение, меньшую рабочую температуру и увеличивает срок службы.

Экологические факторы играют важную роль при выборе направляющих. Если ваше оборудование работает в запылённой, влажной или агрессивной среде, необходимо использовать материалы, устойчивые к коррозии. Компания MG предлагает профильные рельсы и каретки из материалов, устойчивых к коррозии в стандартной комплектации, включая нержавеющую сталь или покрытые варианты, такие как DURALLOY TDCII. Эти покрытия повышают долговечность в тяжёлых условиях эксплуатации, например, в пищевой промышленности, морских условиях или при работе с химикатами.

Опции уплотнения также имеют большое значение. MG предлагает различные комплекты уплотнений, включая пластиковые колпачки, латунные колпачки, защитные планки или гармошки, для защиты от загрязнений. Для применения в чистых помещениях доступны герметичные версии с низким уровнем газовыделений. Ручные и пневматические зажимные элементы дополнительно повышают усилие фиксации и устойчивость в нерабочих фазах.

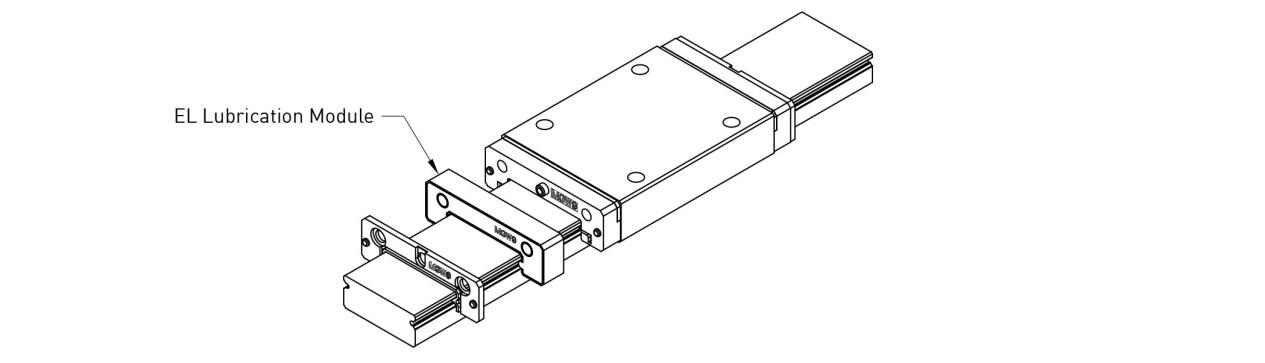

Смазка является еще одним ключевым фактором. Доступны высокопроизводительные смазочные материалы, разработанные для конкретных условий эксплуатации — таких как высокая температура, высокая нагрузка или вакуумная среда. Некоторые модели поддерживают встроенные системы смазки которые обеспечивают стабильную подачу масла, сокращают время простоя и продлевают срок службы компонентов.

Одним из преимуществ линейных направляющих MG является их адаптивность. Аксессуары, такие как комплекты шкал, позволяют индивидуально настраивать каретки в соответствии с требованиями конкретного применения. Это включает нестандартные крепежные отверстия, фланцы или точки интеграции датчиков. Для производителей оборудования такая гибкость сокращает время проектирования и упрощает интеграцию.

- Стандартные линейные направляющие: Идеальны для общего назначения с равномерным распределением нагрузки.

- Широкие стандартные линейные направляющие: Наилучший выбор для высоконагруженных применений с высоким моментом, такие как тяжелые обрабатывающие центры.

- Узкие миниатюрные направляющие: Идеальны для конструкций с ограниченным пространствем, например, лабораторная автоматизация или микропозиционные столы.

- Широкие миниатюрные направляющие: Подходят для компактных систем, требующих высокой жесткости, такие как медицинские устройства или машины технического контроля.

Линейные направляющие MG с передовой технологией шариковой цепи, широким ассортиментом размеров и надежными вариантами аксессуаров представляют собой стандарт в системах прецизионного перемещения. Независимо от того, проектируется высокоскоростная упаковочная линия или точный хирургический робот, правильная линейная направляющая гарантирует, что каждый миллиметр движения будет точным, предсказуемым и надежным.