適切な 直動ガイド<br> モデル選定は、モーションシステム設計において最も重要な決定の一つです。精密自動化分野で20年以上の経験を持つ機械エンジニアとして、制御や駆動システムの不具合ではなく、リニアガイドの選定ミスが原因で無数のアプリケーションが失敗する場面を見てきました。これにより早期摩耗、精度低下、あるいは重大な故障が発生します。リニアガイドの選択は、性能、信頼性、コスト、メンテナンス周期に直接影響を与えます。

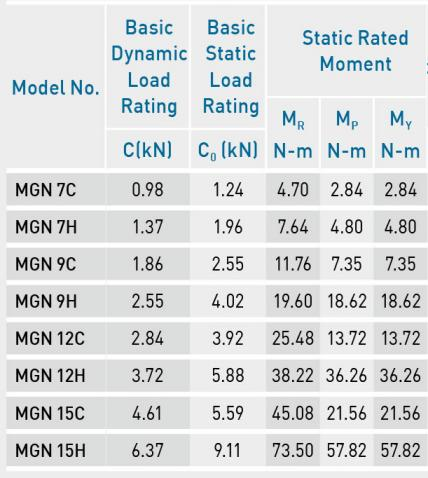

リニアガイドを選定する最初のステップは、荷重条件を決定することです。リニアガイドは動的荷重容量(C)および静的荷重容量(C₀)に基づいて評価されます。動的荷重とは、循環運転において公称寿命50 kmを確保できる最大荷重を指します。静的荷重とは、衝撃時または停止中にガイドが永久変形を生じることなく耐えられる最大の力を示します。

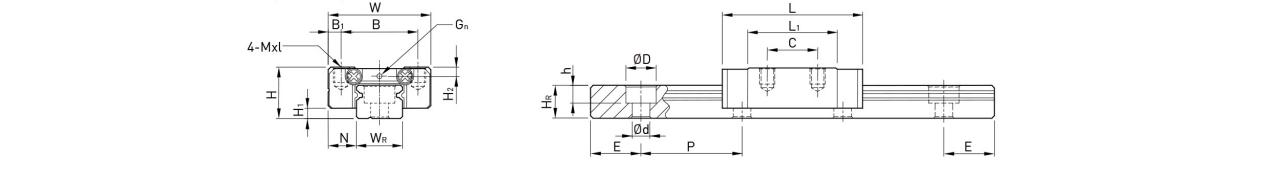

リニアガイドのサイズは、通常、断面幅(例:15 mm、20 mm、30 mmなど)で定義され、これは荷重容量および剛性と相関しています。小型ガイド(幅15~20 mmなど)は、ピックアンドプレースロボットや小型ガントリー装置などのコンパクトな用途に適しています。円弧状の溝により摩擦が低く、最大2メートルまでの長さで提供されています。

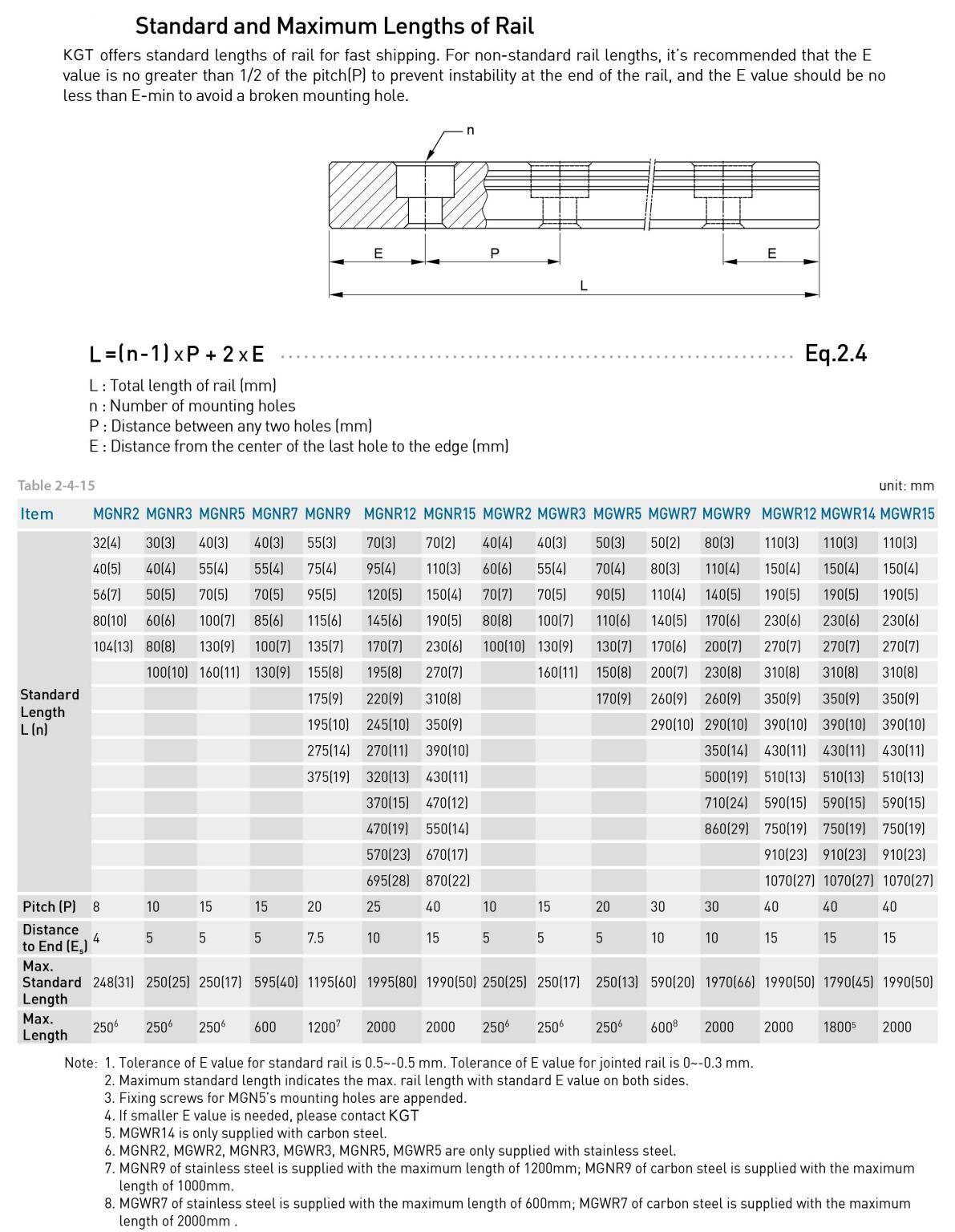

反対に 広幅小型ガイド レール方向の荷重時においてより高い剛性を提供し、コンパクトさと強度の両方が求められる用途に最適です。4メートルまでの長いストロークには、継ぎ目による影響を最小限に抑え、長距離移動でもスムーズな動作を実現するため、分割されていない一体型レールが標準です。

ストローク長さを選定する際は、継ぎ目のある分割レールを使用可能かどうかを検討してください。分割レールはコストを削減できますが、位置ずれやノイズが生じる可能性があります。高精度が要求される用途では、連続レールまたは任意の区画分けが可能なエンドレスレール(Fレール)が好ましいです。

高速運転を必要とするアプリケーションでは、低摩擦で最適化された循環体設計のガイドが求められます。MGのボールチェーン技術は、循環体を個別のチェーン状に分離することで、振動および騒音レベルを大幅に低減します。この設計により、よりスムーズな動き、低い作動温度、そして長寿命も実現します。

環境要因はガイド選定において極めて重要な役割を果たします。粉塵、湿気、腐食性環境で動作するアプリケーションの場合は、腐食に強い素材が不可欠です。MGは、 ステンレス鋼やDURALLOY TDCIIなどの被覆仕様など、腐食に強い素材で製造された プロファイルレールおよびキャリッジを標準で提供しています。これらのコーティングは、食品加工、海洋環境、化学物質取り扱いなどの過酷な環境において耐久性を高めます。

シーリングオプションも同様に重要です。MGは、プラスチックキャップ、真鍮製キャップ、カバーストリップ、またはベローズなど、汚染を防ぐための多様なシールキットを提供しています。クリーンルーム用途には、ガス放出が少ない密封型も利用可能です。手動および空圧式のクランピング要素により、非動作時の保持力と安定性がさらに向上します。

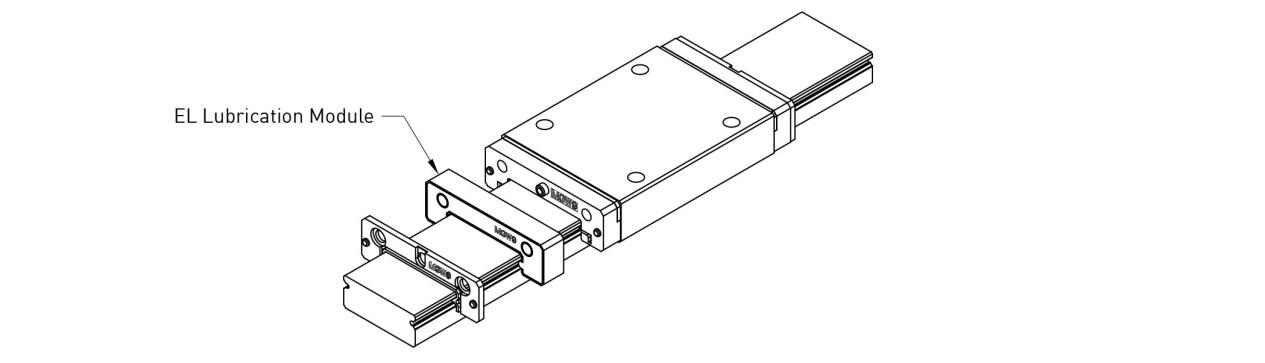

潤滑も別の重要な要素です。高温、高負荷、真空環境など、特定の使用条件に合わせた高性能潤滑剤が利用可能です。一部のモデルでは 統合潤滑システム をサポートしており、油の供給を一定に保ち、ダウンタイムを削減し、部品寿命を延ばします。

MGリニアガイドの強みの一つはその適応性です。スケールキットなどのアクセサリーにより、カートリッジをアプリケーション固有の要件に個別に適合させることが可能になります。これには、カスタムマウント穴、フランジ、またはセンサー統合ポイントが含まれます。OEMにとって、この柔軟性により設計時間が短縮され、統合が簡素化されます。

- 標準リニアガイド: バランスの取れた荷重分散を持つ汎用用途に最適です。

- 広幅標準リニアガイド: 大型加工センターなどの高荷重・高モーメント用途に最適です。

- 狭幅小型ガイド: ラボの自動化やマイクロポジショニングステージなど、スペースに制約のある設計に最適です。

・ワイドミニチュアガイド: 医療機器や検査装置など、高剛性を必要とするコンパクトなシステムに適しています。

先進的なボールチェーン技術、幅広いサイズ展開、堅牢なアクセサリオプションを備えたMGリニアガイドは、精密モーションシステムのベンチマークとなっています。高速包装ラインを設計する場合でも、繊細な手術用ロボットを設計する場合でも、適切なリニアガイドにより、すべてのミリメートル単位の動きが正確で予測可能かつ信頼できるものになります。