Wybieranie odpowiedniego główna prowadnica wybór modelu to jedna z najważniejszych decyzji w projektowaniu systemu napędu liniowego. Jako inżynier mechanik z ponad 20-letnim doświadczeniem w dziedzinie precyzyjnej automatyki widziałem liczne przypadki, w których aplikacje kończyły się niepowodzeniem nie z powodu słabego sterowania czy układu napędowego, lecz z powodu niewłaściwego wyboru prowadnicy liniowej – co prowadziło do przedwczesnego zużycia, obniżenia dokładności lub nawet katastrofalnego uszkodzenia. Wybór prowadnicy liniowej ma bezpośredni wpływ na wydajność, niezawodność, koszty oraz cykle konserwacji.

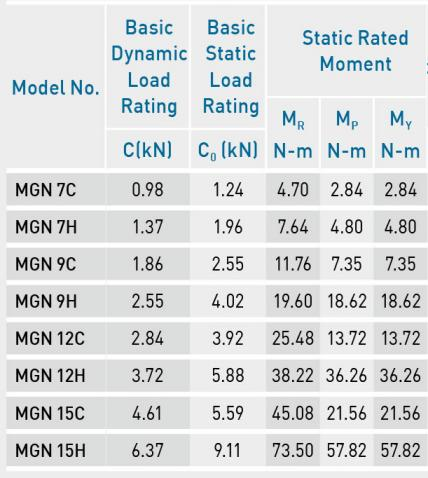

Pierwszym krokiem w doborze prowadnicy liniowej jest określenie warunków obciążenia. Prowadnice liniowe są oceniane pod kątem dynamicznej nośności (C) i statycznej nośności (C₀). Nośność dynamiczna odnosi się do maksymalnego obciążenia pozwalającego osiągnąć nominalną żywotność 50 km w cyklicznej eksploatacji. Nośność statyczna wskazuje maksymalną siłę, jaką prowadnica może wytrzymać bez trwałego odkształcenia podczas szoku lub w stanie spoczynku.

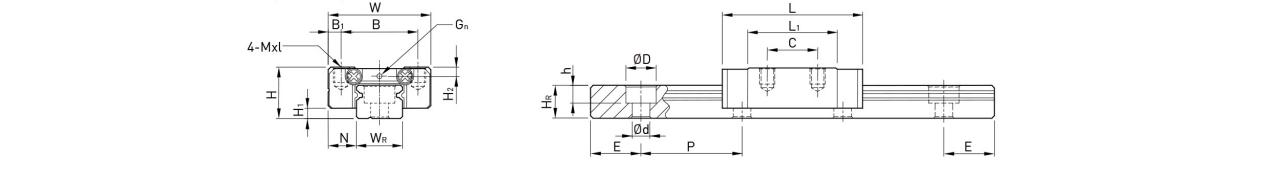

Rozmiar prowadnicy liniowej jest zazwyczaj określany przez szerokość profilu (np. 15 mm, 20 mm, 30 mm itd.), co koreluje z nośnością i sztywnością. Wąskie prowadnice miniaturyzowane (np. o szerokości 15–20 mm) są odpowiednie dla kompaktowych zastosowań, takich jak roboty typu pick-and-place czy małe systemy ganiowe. Charakteryzują się niskim tarciem dzięki zaokrąglonym rowkom i są dostępne w długościach do 2 metrów.

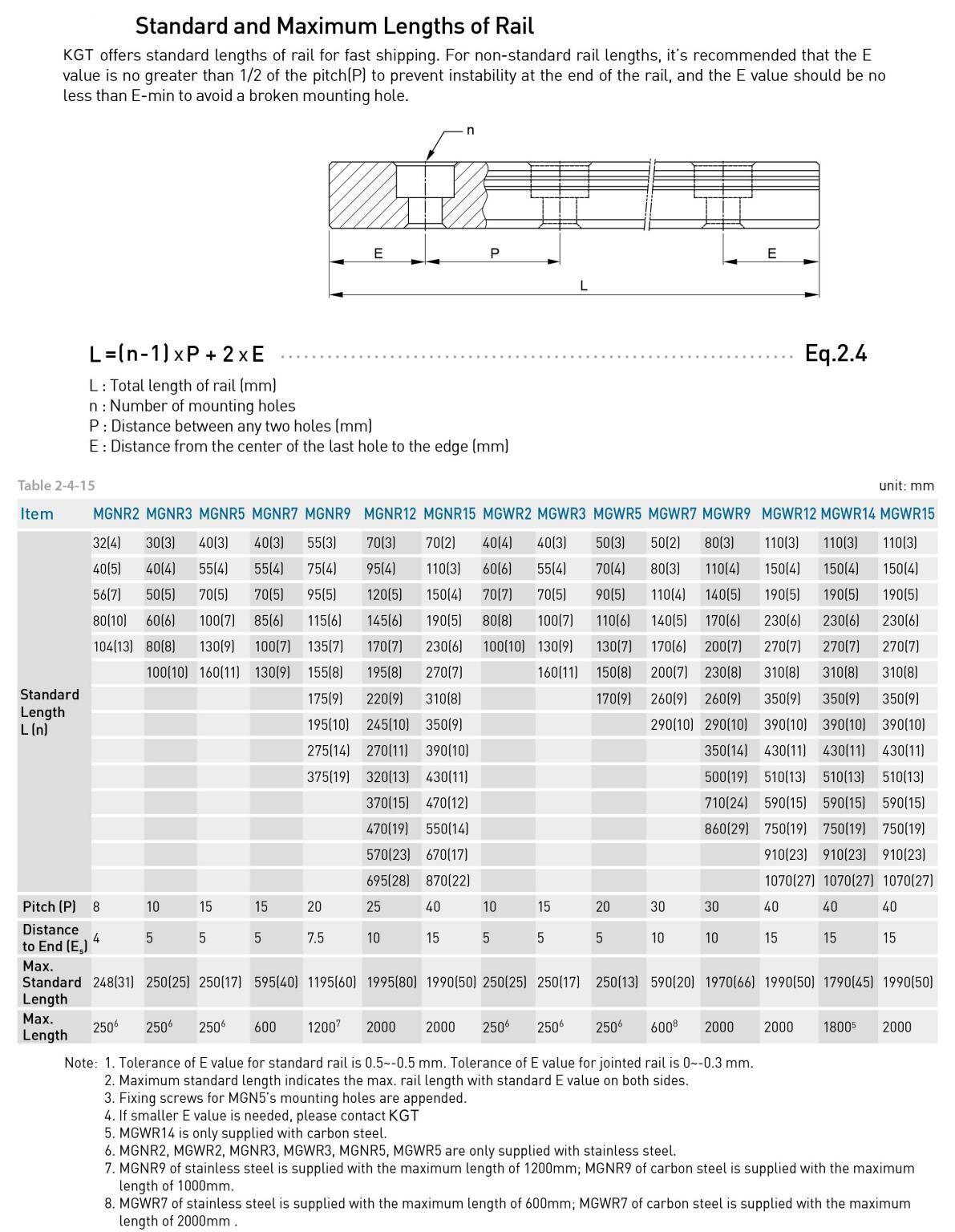

W przeciwieństwie do tego, Szerokie prowadnice miniaturyzowane zapewniają wyższą sztywność w momencie obciążenia w kierunku szyny, co czyni je idealne dla zastosowań wymagających zarówno kompaktowości, jak i wytrzymałości. Dla dłuższych stroke'ów—do 4 metrów—szyny nierozdzielone są standardem, minimalizując efekty złączeń i gwarandujące płynny ruch na dłuższych odcinkach.

Podczas doboru długości stroke'u należy rozważyć, czy szyny segmentowane (z połączeniami) są dopuszczalne. Choć szyny segmentowane obniżają koszty, mogą powodować potencjalne niedokładne wyrównanie i hałas. W zastosowaniach wymagających wysokiej precyzji preferowane są szyny ciągłe lub bez końca (szyny typu F) z dowolnym podziałem.

Zastosowania wymagające wysokiej prędkości nakładują konieczność użycia prowadnic o niskim tarcie i zoptymalizowanym projekcie elementów tocznych. Technologia łańcucha kulek firmy MG—w której elementy toczne są oddzielone i uformowane w indywidualne łańcuchy—znacząco redukuje wibracje i poziom hałasu. Ten projekt zapewnia również gładczniejszy ruch, niższe temperatury pracy oraz dłuższą żywotność.

Czynniki środowiskowe odgrywają kluczową rolę przy doborze prowadnic. Jeśli Twoje zastosowanie działa w zapyconym, wilgotnym lub korozyjnym środowisku, niezbędne są materiały odporno na korozję. MG oferuje szyny profilowe i wózki wykonane z materiałów odpornych na korozję jako standard, w tym ze stali nierdzewnej lub warianty powlekane takie jak DURALLOY TDCII. Te powłoki zwiększają trwałość w trudnych warunkach, takich jak przetwórstwo żywności, środowiska morskie lub obsługa chemikaliów.

Opcje uszczelnienia są równie ważne. MG oferuje różnorodne zestawy uszczelnień, w tym nakrętki plastikowe, nakrętki mosiężne, taśmy osłonowe lub harmonijkę, chroniące przed zanieczyszczeniem. W przypadku zastosowań w pomieszczeniach czystych dostępne są wersje uszczelnione o niskim poziomie wydzielania gazów. Elementy dociskowe ręczne i pneumatyczne dodatkowo poprawiają siłę utrzymywania i stabilność w fazach bez ruchu.

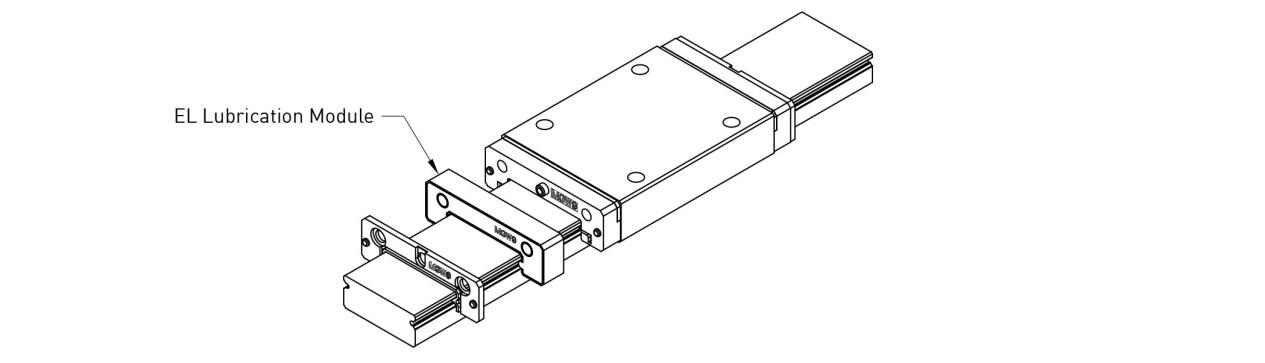

Smarowanie to kolejny kluczowy czynnik. Dostępne są wysokowydajne smary dostosowane do konkretnych warunków pracy, takich jak wysoka temperatura, duże obciążenie lub środowiska próżniowe. Niektóre modele obsługują zintegrowane systemy smarowania które zapewniają stałe doprowadzanie oleju, zmniejszając przestoje i wydłużając żywotność komponentów.

Jedną z zalet prowadnic liniowych MG jest ich adaptacyjność. Akcesoria takie jak zestawy skalujące umożliwiają indywidualne dopasowanie suwaków do konkretnych wymagań aplikacji. Obejmuje to niestandardowe otwory montażowe, kołnierze lub punkty integracji czujników. Dla producentów OEM ta elastyczność skraca czas projektowania i ułatwia integrację.

- Standardowe prowadnice liniowe: Idealne do zastosowań ogólnych z zrównoważonym rozkładem obciążenia.

- Szerokie standardowe prowadnice liniowe: Najlepsze dla zastosowań o wysokim obciążeniu i dużych momentach, takich jak ciężkie centra obróbcze.

- Wąskie miniaturyzowane prowadnice: Idealne dla rozwiązań o ograniczonej przestrzeni, takich jak automatyzacja laboratoriów lub mikropozycjonowanie.

- Szerokie miniaturowe prowadnice: Odpowiednie dla kompaktowych systemów wymagających wysokiej sztywności, takich jak urządzenia medyczne czy maszyny kontrolne.

Prowadnice liniowe MG, dzięki zaawansowanej technologii łańcucha kulek, szerokiemu zakresowi rozmiarów oraz solidnym opcjom akcesoriów, stanowią standard w precyzyjnych systemach napędowych. Niezależnie od tego, czy projektuje się szybką linię pakowania, czy delikatnego robota chirurgicznego, odpowiednia prowadnica liniowa zapewnia, że każdy milimetr ruchu będzie precyzyjny, przewidywalny i wiarygodny.