Sélectionner le bon guide linéaire le modèle est l'une des décisions les plus critiques dans la conception d'un système de mouvement. En tant qu'ingénieur mécanicien avec plus de 20 ans d'expérience dans l'automatisation de précision, j'ai vu d'innombrables applications échouer non pas à cause de mauvais systèmes de commande ou d'entraînement, mais parce que le mauvais guide linéaire avait été choisi—ce qui entraîne une usure prématurée, une précision réduite, voire une défaillance catastrophique. Le choix du guide linéaire influence directement les performances, la fiabilité, le coût et les cycles de maintenance.

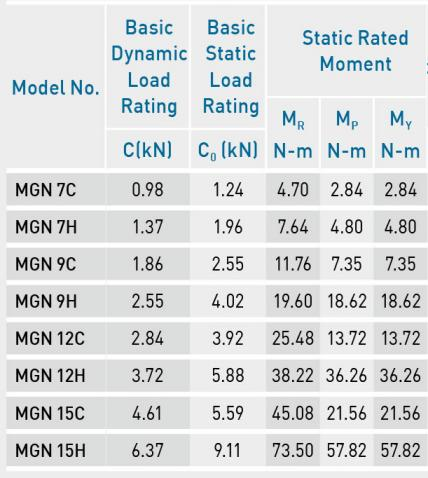

La première étape dans le choix d'un guide linéaire consiste à déterminer les conditions de charge. Les guides linéaires sont classés selon leur capacité de charge dynamique (C) et leur capacité de charge statique (C₀). La charge dynamique fait référence à la charge maximale permettant une durée de vie nominale de 50 km en fonctionnement cyclique. La charge statique indique la force maximale que le guide peut supporter sans déformation permanente en cas de choc ou à l'arrêt.

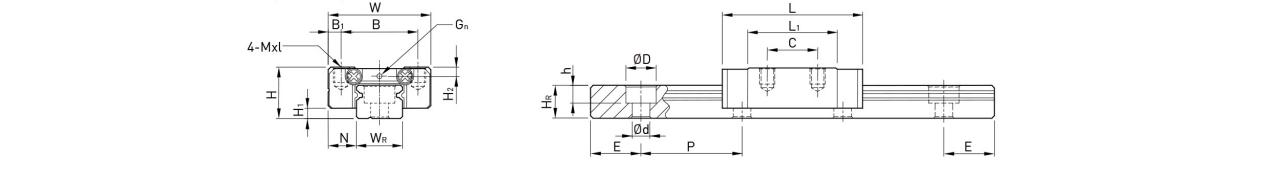

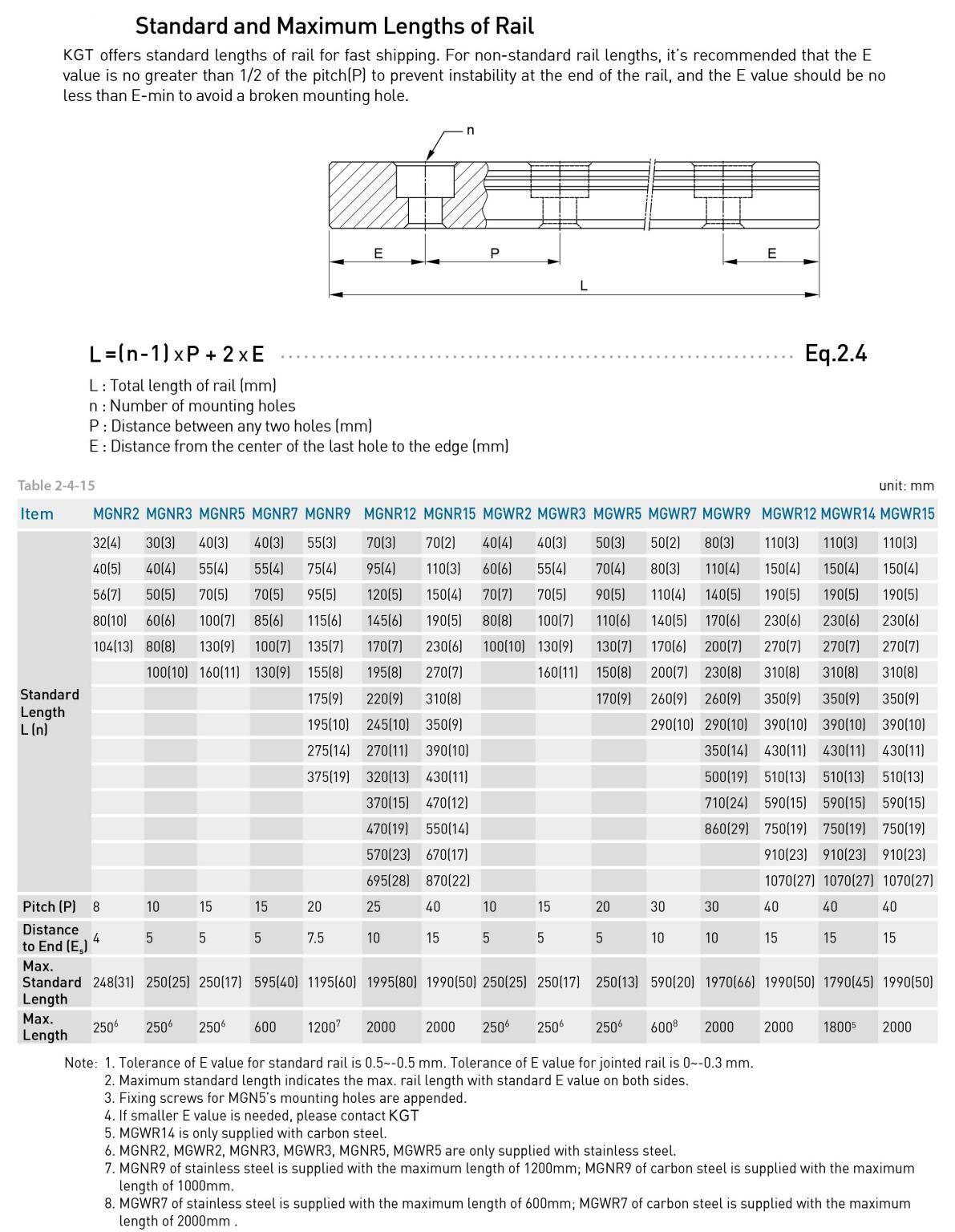

La taille du guide linéaire est généralement définie par la largeur du profil (par exemple, 15 mm, 20 mm, 30 mm, etc.), ce qui correspond à la capacité de charge et à la rigidité. Les guides miniatures étroits (par exemple, largeur de 15 à 20 mm) conviennent aux applications compactes telles que les robots de prélèvement ou les petits systèmes de portique. Ils offrent une faible friction grâce à des rainures en arc circulaire et sont disponibles en longueurs allant jusqu'à 2 mètres.

En revanche, Guides miniatures larges offrent une rigidité plus élevée face aux moments de charge dans la direction du rail, ce qui les rend idéaux pour des applications nécessitant à la fois compacité et résistance. Pour des courses plus longues—jusqu'à 4 mètres—des rails non segmentés sont standard, minimisant les effets des joints et assurant un mouvement fluide sur de longs déplacements.

Lors du choix de la longueur de course, envisagez si des rails segmentés (avec joints) sont acceptables. Bien que les rails segmentés réduisent les coûts, ils introduisent un risque d'alignement incorrect et de bruit. Pour des applications de haute précision, des rails continus ou des rails sans fin (rails F) avec segmentation arbitraire sont préférés.

Les applications à haute vitesse exigent des guides à faible friction et à conception optimisée des éléments roulants. La technologie à chaîne de billes de MG — où les éléments roulants sont séparés en chaînes individuelles — réduit considérablement les vibrations et le niveau de bruit. Cette conception assure également un mouvement plus fluide, des températures de fonctionnement plus basses et une durée de vie prolongée.

Les facteurs environnementaux jouent un rôle crucial dans le choix du guide. Si votre application fonctionne dans un environnement poussiéreux, humide ou corrosif, des matériaux résistants à la corrosion sont essentiels. MG propose des rails profilés et des chariots fabriqués en matériaux résistants à la corrosion en standard, notamment en acier inoxydable ou en variantes revêtues telles que DURALLOY TDCII. Ces revêtements améliorent la durabilité dans des environnements difficiles tels que la transformation alimentaire, les environnements marins ou la manipulation de produits chimiques.

Les options d'étanchéité sont tout aussi importantes. MG propose divers kits d'étanchéité, incluant des capuchons en plastique, des capuchons en laiton, des bandes de protection ou des soufflets, afin de se protéger contre la contamination. Pour les applications en salle blanche, des versions étanches aux propriétés de dégazage faibles sont disponibles. Des éléments de serrage manuels et pneumatiques améliorent encore la force de maintien et la stabilité pendant les phases sans mouvement.

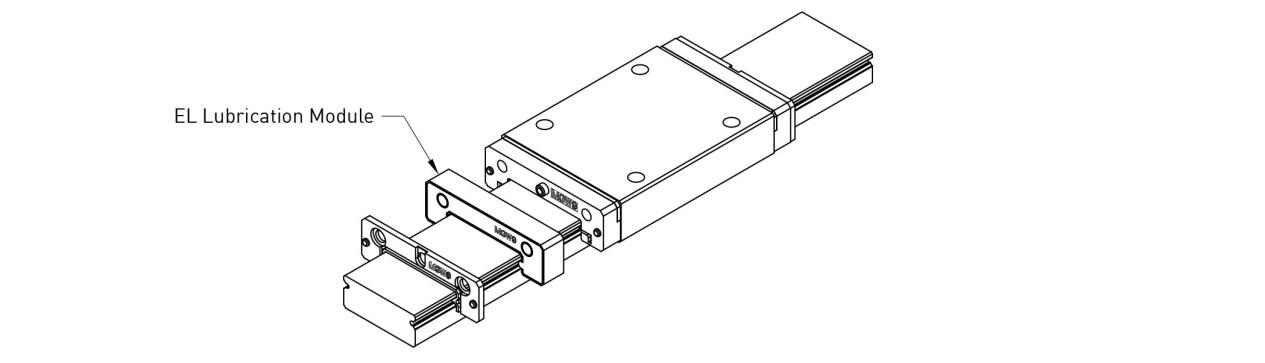

La lubrification est un autre facteur clé. Des lubrifiants haute performance adaptés à des conditions de fonctionnement spécifiques — telles que les températures élevées, les charges importantes ou les environnements sous vide — sont disponibles. Certains modèles prennent en charge des systèmes de lubrification intégrés qui garantissent une alimentation en huile constante, réduisant ainsi les temps d'arrêt et prolongeant la durée de vie des composants.

L'un des atouts des guides linéaires MG est leur adaptabilité. Des accessoires tels que des kits d'échelles permettent d'adapter individuellement les chariots aux exigences spécifiques de l'application. Cela inclut des trous de fixation personnalisés, des brides ou des points d'intégration de capteurs. Pour les équipementiers, cette flexibilité réduit le temps de conception et simplifie l'intégration.

- Guides linéaires standards : Idéaux pour une utilisation générale avec une répartition équilibrée des charges.

- Guides linéaires larges standards : Meilleurs pour les applications à forte charge et à fort moment, comme les centres d'usinage lourds.

- Guides miniatures étroits : Parfaits pour les conceptions à espace limité, telles que l'automatisation de laboratoire ou les étages de micro-positionnement.

- Guides miniatures larges : Adaptés aux systèmes compacts nécessitant une grande rigidité, comme les dispositifs médicaux ou les machines de contrôle.

Les guides linéaires MG, dotés de leur technologie avancée de chaîne de billes, d'une large gamme de tailles et d'options d'accessoires robustes, représentent une référence dans les systèmes de mouvement de précision. Que l'on conçoive une ligne d'emballage haute vitesse ou un robot chirurgical délicat, le bon guide linéaire garantit que chaque millimètre de mouvement est précis, prévisible et fiable.