Teollisen automaation jatkuvasti kehittyvässä maisemassa lineaarikaaret ovat nousseet tarkan liikkeen ohjauksen perustaksi. Näitä mekaanisia järjestelmiä kutsutaan usein suorat rautausrakenteet tai profiilirautajärjestelmät on suunniteltu tarjoamaan vertaansa vailla pitävää tarkkuutta, luotettavuutta ja tehokkuutta sovelluksissa, jotka vaihtelevat CNC-koneistuksesta lääketieteelliseen robotiikkaan. Yli kahdenkymmenen vuoden kokemuksella korkean tarkkuuden automaatiosta sain itse kokea, kuinka lineaariohjaimet ylittävät asemansa pelkkänä komponenttina ja muuttuvat ennustettavan liikkeen selkärankaksi edistyneessä valmistuksessa.

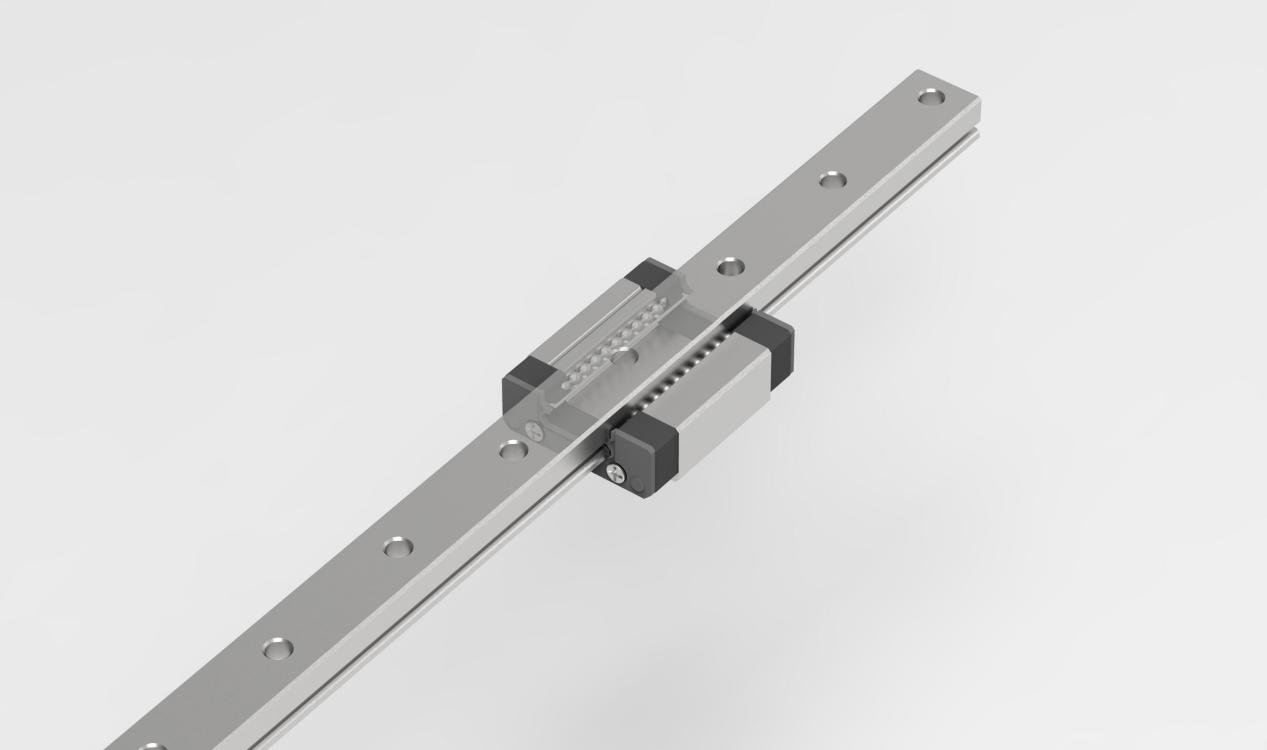

A lineaariraillo järjestelmä koostuu kahdesta pääkomponentista: kovetetusta teräsraiteesta ja kulkureesta (tai liukusäleestä), joka sisältää uudelleenkäyttöön kykeneviä vierintäelementtejä – yleensä palloja tai rullia. Näiden elementtien välinen vuorovaikutus on kriittistä: vierintäelementit liikkuvat tarkkuushiomattuja juoksutietä pitkin, muuntaen liukumisvastuksen vierintävastukseksi. Tämä rakenne saavuttaa kitkakertoimet alemmalla tasolla 0,001–0,003, mikä mahdollistaa sileän ja toistettavan liikkeen jopa suurilla kuormilla.

Perinteisten suojien tai liukulaakerien tapaan lineaariohjaimet tarjoavat kuusi rajoitettua liikkeen ohjausastetta. Ne kestävät paitsi pysty- ja vaakasuoria voimia myös momenttikuormia (kiilahdus-, heilahdus- ja pyörimismomentteja). Tämä ominaisuus on korvaamaton moniakselisissa CNC-koneissa, puolijohtekäsittelijöissä ja robottikäsissä, joissa jopa pienet poikkeamat voivat johtaa katastrofaalisiin vioihin tarkkuustoiminnoissa.

Lineaariohjaimen suorituskykyä hallitsevat kolme perustaa: kuormituskapasiteetti, jäykkyys ja käyttöikä. Dynaamiset kuormitusluvut (C) ennakoivat väsymisikää syklisen kuormituksen alaisena, kun taas staattiset luokittelut (C₀) takaavat turvallisuuden pysyvää muodonmuutosta vastaan iskun tai seisokin aikana. Usein laiminlyöty kriittinen vaihe alustavissa suunnitelmissa on ekvivalenttikuorman (Pₑ) laskeminen vektoriyhdistämällä säteittäiset, aksiaaliset ja momenttivoimat. Tämän vaiheen laiminlyönti voi johtaa ennenaikaiseen vikaantumiseen korkean rasituksen olosuhteissa.

Käyttöiän arviointi noudattaa ISO 14728 -standardia:

Tämä malli olettaa asianmukaista voitelua, ajoitusta ±0,01 mm/m sisällä ja saasteiden hallintaa. Käytännön sovelluksissa näiden tekijöiden laiminlyönti voi vähentää todellista käyttöikää jopa 90 %:lla, mikä korostaa huolellisen järjestelmäsuunnittelun merkitystä.

Materiaalien valinta vaikuttaa suoraan suorituskykyyn ja kestävyyteen. Kiskot on yleensä valmistettu läpikarkaistusta seosteisesta teräksestä (esim. SUJ2 tai vastaava), jolloin pinnankovuus saavutetaan HRC 58–64. Kulkupalkit sisältävät kulumia kestävät kotelot ja tiivisteet, joiden suojausluokka on IP54 tai korkeampi, jotta ne kestävät rajuja olosuhteita. Syövyttävissä olosuhteissa käytetään ruostumattomasta teräksestä valmistettuja versioita (esim. AISI 440C) tai erikoispinnoitteita, kuten mustaa oksidia tai timanttinkaltaista hiiltä (DLC), ilman että mitallinen stabiilius kärsii.

Ilmailussa ja puolijohdeteollisuudessa, joissa puhdistus on ensiarvoisen tärkeää, suositellaan keramiikkapinnoitteisia kiskoja ja tiiviisti suljettuja kuulalaakerointeja, jotta hiukkastahraantuminen minimoitaisiin. Nämä materiaaliratkaisut varmistavat, että lineaariohjaimet säilyttävät alle mikrometrin tarkkuuden erittäin puhdaskammioissa, joissa jopa yksi ainoa hiukkanen voi häiritä nanomittakaavan prosesseja.

Asennustarkkuus on ehdoton. Jopa mikronitason epätasaus aiheuttaa reunakuormituksen, kiihdyttää kulumista ja heikentää toistettavuutta. Parhaat käytännöt sisältävät:

Esijännityksen valinta (kevyt, keskikertainen tai raskas) säätää jäykkyyden ja hukkavääntömomentin välisen kompromissin. Erittäin tarkkoihin vaiheisiin (esimerkiksi metrologiassa tai laserleikkauksessa) nollataakkaus esijännitetyt parit ovat standardi, jotta peli eliminoidaan ja alle mikronin tarkkuus varmistetaan.

Lineaarikiskat ovat välttämättömiä aloilla, joissa tarkkuus on ehdoton:

Esimerkiksi lisäävän valmistuksen (3D-tulostuksen) yhteydessä lineaariohjaimet varmistavat kerrosten yhdenmukaisuuden tarkan Z-akselin liikkeen avulla. Lääketeollisuuden automaatiossa ne mahdollistavat nopean, steriilin pakkauksen vähimmäisvärähtelyn kanssa.

[Your Company Name] tarjoaa teollisuusluokan lineaariohjaimia, jotka yhdistävät innovoinnin todettuun luotettavuuteen. Näin me erotuimme muista:

Kiskomme valmistetaan hiilirikastetusta seostamateriaalista ja karkaistuista pinnoista kestävyyden parantamiseksi. Toleransseillamme jopa ±0,001 mm saavutamme kansainväliset standardit kuten ISO 14721 ja DIN 7987.

Viiden strategisesti sijoitetun ulkomaisen varaston kautta me vähennämme toimitusaikoja ja takaamme kustannustehokkaat logistiikat. Vuorokauden ympäri vuorokauden tekninen tuki on saatavilla tukeamaan tuotteen valintaa, asennusta ja ongelmanratkaisua.

Tarjoamme kattavat räätälöidyt palvelut prototuotannosta massatuotantoon asti. Tarvitsetpa mukautettua kiskoprofiilia, erikoislippurointijärjestelmän tai korroosiosuojapeitettä, insinöörimme työskentelevät tiiviisti kanssasi täyttääkseen tarkat vaatimukset.

Korkean lämpötilan lineaariopasteet toimivat luotettavasti jopa 250 °C:ssa, kun taas IP67-luokitellut mallit toimivat hyvin kosteissa tai pölyisissä olosuhteissa. Puhtaita tiloja varten tarjoamme erittäin matalan hiukkaspäästön versiot.

Johtava automaalinvalmistaja uudisti hiljattain robottiassemblaagilinjansa korkean lämpötilan lineaariohjaimilla, jotka toimitimme. Suunniteltu toimimaan 250 °C:ssa, nämä ohjaimet paransivat tuotantotehokkuutta 30 %:lla ja vähensivät kustannuksia 40 %. Tämä menestystarina osoittaa, kuinka oikea lineaariohjain voi muuttaa teollisia toimintoja.