I den stadig utviklende industrielle automasjonslandskapet har linjeguider fremstått som grunnsteinen i presisjonsbevegelseskontroll. Disse mekaniske systemene, ofte omtalt som lineære spor eller profilerte skinnesystemer, er konstruert for å levere uvurdert nøyaktighet, pålitelighet og effektivitet i applikasjoner som spenner fra CNC-maskinering til medisinske roboter. Som maskiningeniør med over tjue år erfaring innen høypresisjonsautomatisering, har jeg sett med egne øyne hvordan lineærledere går ut over sin rolle som enkle komponenter og blir ryggraden i deterministisk bevegelse innen avansert produksjon.

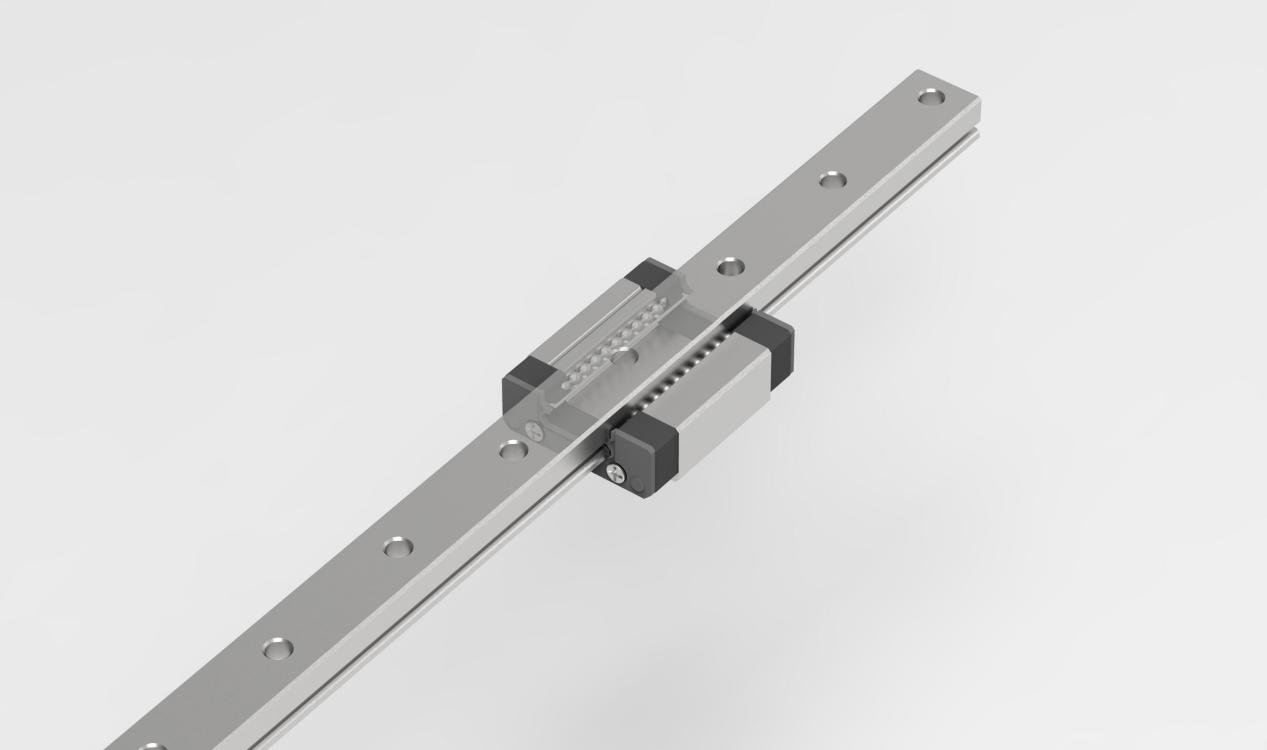

En lineær veiledning systemet består av to primære komponenter: en herdet stålskinn og en vogn (eller glidebrikke) som inneholder sirkulerende rulleelementer – vanligvis kuler eller ruller. Samspillet mellom disse elementene er kritisk: rulleelementene beveger seg langs presisjonsjslepete baner og omgjør dermed glidefriksjon til rullefriksjon. Dette designet oppnår friksjonskoeffisienter så lave som 0,001–0,003, noe som muliggjør glatt og repeterbar bevegelse, selv under tunge belastninger.

I motsetning til tradisjonelle bøsninger eller glidelegeringer tilbyr lineære guider seks grader med begrenset bevegelseskontroll. De tåler ikke bare vertikale og horisontale krefter, men også momentbelastninger (pitching, yawing og rullemoment). Denne egenskapen er uvurderlig i flerakse CNC-maskiner, halvlederhåndteringsutstyr og robotarmer, der selv små avvik kan føre til katastrofale feil i operasjoner som krever høy presisjon.

Ytelsen til en lineærveiledning styres av tre hovedelementer: lastkapasitet, stivhet og levetid. Dynamiske lastklassifiseringer (C) predikerer utmattelseslevetid under syklisk belastning, mens statiske klassifiseringer (C₀) sikrer sikkerhet mot permanent deformasjon ved sjokk eller i stillstand. Et kritisk trinn som ofte overses i foreløpige design er beregning av ekvivalent last (Pₑ) ved vektoriell kombinasjon av radielle, aksiale og momentkrefter. Å overse dette trinnet kan føre til tidlig svikt i miljøer med høy belastning.

Levetidsberegning følger ISO 14728-standarden:

Dette modellen forutsetter riktig smøring, justering innenfor ±0,01 mm/m og kontroll av forurensning. I reelle applikasjoner kan å se bort fra disse faktorene redusere den faktiske levetiden med opptil 90 %, noe som understreker betydningen av nøyaktig systemdesign.

Valget av materialer påvirker direkte ytelse og levetid. Skinner er vanligvis laget av gjennemherdet legeringsstål (f.eks. SUJ2 eller tilsvarende), med en overflatehardhet på HRC 58–64. Kjelkene inneholder slitasjebestandige kasser og tetninger med IP54 eller høyere beskyttelsesklasse for å tåle krevende miljøer. I korrosive omgivelser brukes variant av rustfritt stål (f.eks. AISI 440C) eller spesialbelegg som svart oksid eller diamond-like carbon (DLC), uten at dimensjonell stabilitet kompromitteres.

I luftfart og halvlederproduksjon, der renhet er avgjørende, foretrekkes keramiskbelagte skinner og lukkede kulelager for å redusere partikkelforurensning. Disse materielle innovasjonene sikrer at lineær guider opprettholder submikron nøyaktighet i ultrarene rom, hvor selv ett enkelt partikkel kan forstyrre nanoskalaprosesser.

Installasjonsnøyaktighet er ikke forhandlingsbar. Selv feiljustering på mikronivå forårsaker kantbelastning, akselererer slitasje og svekker gjentakbarhet. Beste praksis inkluderer:

Forløpsvalg (lett, medium eller tungt) finjusterer avveiningen mellom stivhet og dragmoment. For ultra-nøyaktige faser (f.eks. i måleteknikk eller laser-skjæring) er null-sløydde forspent par standard for å eliminere sløyd og sikre posisjonering nøyaktighet under mikronivå.

Lineær guider er uvurderlige i bransjer hvor presisjon er ikke forhandlingsbar:

For eksempel, i additiv tilvirkning (3D-printing), sikrer lineære guider konsekvent lagtykkelse ved å opprettholde nøyaktig bevegelse langs Z-aksen. I automatisert farmasøyproduksjon muliggjør de hurtig, steril emballasje med minimal vibrasjon.

I [Your Company Name] spesialiserer vi oss på levering av industrielle lineære guider som kombinerer innovasjon med dokumentert pålitelighet. Slik skiller vi oss ut:

Våre skinner er produsert av høykarbonlegeringer og overflater som er varmebehandlet for økt holdbarhet. Med toleranser så små som ±0,001 mm oppfyller de internasjonale standarder som ISO 14721 og DIN 7987.

Med fem strategisk plasserte lager i utlandet reduserer vi leveringstidene og sikrer kostnadseffektiv logistikk. Vårt tekniske supportteam er tilgjengelig døgnet rundt for å hjelpe med produktvalg, installasjon og feilsøking.

Vi tilbyr helhetlige tjenester for tilpasning, fra prototyping til masseproduksjon. Enten du trenger et spesialprofileringsskinne, et spesialisert smøresystem eller korrosjonsbestandige belegg, jobber våre ingeniører tett med deg for å oppfylle nøyaktige spesifikasjoner.

Våre lineære guider for høy temperatur fungerer pålitelig opp til 250 °C, mens modeller med IP67-klassifisering yter godt i våte eller støvete miljøer. For renromsanvendelser tilbyr vi varianter med ekstremt lav partikkelutslipp.

En ledende bilprodusent nylig oppgraderte sin robotiserte monteringslinje med våre lineærveivledninger for høye temperaturer. Utformet for drift ved 250 °C økte disse veivledningene produksjonseffektiviteten med 30 % og reduserte vedlikeholdskostnadene med 40 %. Denne suksesshistorien viser hvordan riktig lineærveivledning kan omforme industrielle operasjoner.