In het voortdurend veranderende landschap van industriële automatisering zijn lineaire geleidingen uitgegroeid tot de hoeksteen van precisie bewegingsbesturing. Deze mechanische systemen, vaak aangeduid als lineaire rails of geprofileerde railsystemen, zijn ontworpen om ongeëvenaarde nauwkeurigheid, betrouwbaarheid en efficiëntie te bieden in toepassingen die variëren van CNC-bewerking tot medische robotica. Als werktuigbouwkundig ingenieur met ruim twintig jaar ervaring in hoogwaardige precisie-automatisering, heb ik uit eerste hand gezien hoe lineaire geleidingen hun rol als louter componenten overstijgen en de ruggengraat vormen van deterministische beweging in geavanceerde productie.

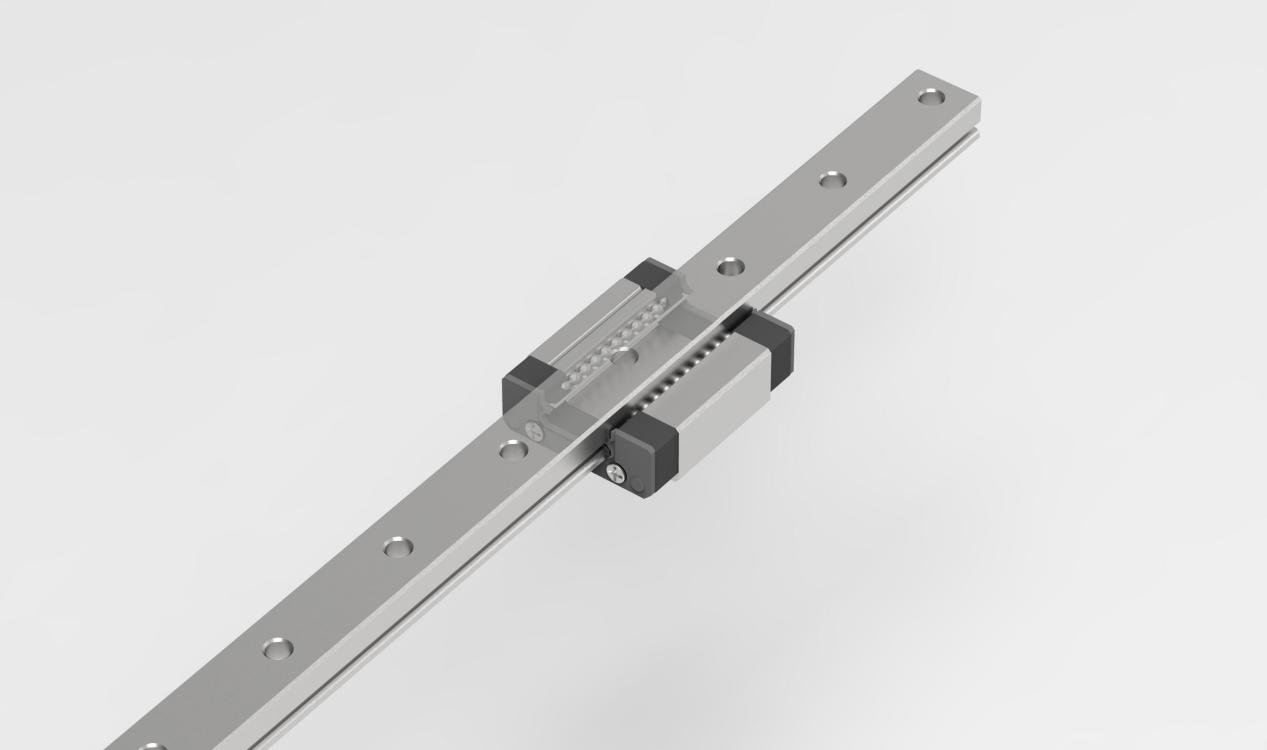

Een lineaire glijder systeem bestaat uit twee hoofdcomponenten: een gehard stalen rail en een slede (of slider) die wrijvingselementen met circulatie bevat—meestal kogels of rollen. De wisselwerking tussen deze elementen is cruciaal: de rollende elementen bewegen zich over precisiegeslepen loopbanen, waardoor glijwrijving wordt omgezet in rollende wrijving. Dit ontwerp bereikt wrijvingscoëfficiënten van slechts 0,001–0,003, wat zorgt voor soepele, herhaalbare beweging, zelfs onder zware belasting.

In tegenstelling tot traditionele busjes of glijlagers bieden lineaire geleidingen zes graden van beperkte bewegingscontrole. Ze weerstaan niet alleen verticale en horizontale krachten, maar ook momentbelastingen (kantel-, gier- en rolkoppels). Deze eigenschap is onmisbaar in multi-assige CNC-machines, halfgeleiderhandlers en robotarmen, waar zelfs kleine afwijkingen kunnen leiden tot catastrofale fouten in precisie-gevoelige toepassingen.

De prestaties van een lineaire geleiding worden bepaald door drie pijlers: belastbaarheid, stijfheid en levensduur. Dynamische belastingsclassificaties (C) voorspellen de vermoeiingslevensduur onder cyclische belasting, terwijl statische classificaties (C₀) zorgen voor veiligheid tegen permanente vervorming bij schokbelasting of in stilstand. Een cruciale stap die vaak wordt overgeslagen in voorontwerpen is het berekenen van de equivalente belasting (Pₑ) door radiale, axiale en momentkrachten vectorieel te combineren. Het negeren van deze stap kan leiden tot vroegtijdig falen in omgevingen met hoge belasting.

Levensduurberekening volgt de ISO 14728-norm:

Dit model gaat uit van correcte smering, uitlijning binnen ±0,01 mm/m en controle op verontreiniging. In praktijktoepassingen kan het negeren van deze factoren de werkelijke levensduur tot wel 90% verkorten, wat het belang benadrukt van een zorgvuldig systeemontwerp.

De keuze van materialen heeft direct invloed op prestatie en levensduur. Geleiders worden meestal vervaardigd uit volledig gehard legeringsstaal (bijvoorbeeld SUJ2 of gelijkwaardig), met een oppervlaktehardheid van HRC 58–64. Wagentjes zijn uitgerust met slijtvaste kooien en afdichtingen die geclassificeerd zijn voor IP54 of hoger, om bestand te zijn tegen agressieve omgevingen. Voor corrosieve omstandigheden worden roestvrijstalen varianten (bijvoorbeeld AISI 440C) of speciale coatings zoals zwart oxide of diamond-like carbon (DLC) gebruikt, zonder afbreuk aan de dimensionale stabiliteit.

In de lucht- en ruimtevaart en in de halfgeleiderproductie, waar netheid van het grootste belang is, worden geëmailleerde geleiders en gesloten kogellagers verkozen om deeltjesverontreiniging tot een minimum te beperken. Deze materiaalinnovaties zorgen ervoor dat lineaire geleidingen submicronnauwkeurigheid behouden in ultraschone kamers, waar zelfs één enkel deeltje nanoschaalprocessen kan verstoren.

Installatieprecisie is niet negotieerbaar. Zelfs een misaling op micron-niveau veroorzaakt randbelasting, versnelt slijtage en compromitteert herhaalbaarheid. Best practices zijn:

Keuze van voorspanning (licht, medium of zwaar) past de afweging tussen stijfheid en wrijvingskoppel nauwkeurig aan. Voor ultra-precisiefasen (bijvoorbeeld in metrologie of lasersnijden) zijn nul-speling voorgespannen paren standaard om speling te elimineren en submicron positioneringsnauwkeurigheid te garanderen.

Lineaire geleidingen zijn onmisbaar in sectoren waar precisie niet negotieerbaar is:

Bijvoorbeeld in additieve productie (3D-printing), zorgen lineaire geleidingen voor consistente lagen door nauwkeurige Z-asbeweging. In farmaceutische automatisering maken ze hoge-snelheid, steriele verpakking met minimale trilling mogelijk.

Bij [Your Company Name] zijn wij gespecialiseerd in het leveren van industriële lineaire geleidingen die innovatie combineren met bewezen betrouwbaarheid. Dit onderscheidt ons:

Onze rails worden vervaardigd uit hoogwaardig koolstofstaal en oppervlakte-gehard om duurzaamheid te vergroten. Met toleranties zo nauw als ±0,001 mm voldoen ze aan internationale normen zoals ISO 14721 en DIN 7987.

Met vijf strategisch geplaatste buitenlandse magazijnen verkorten we de levertijden en zorgen we voor kostenefficiënte logistiek. Ons 24/7 technische ondersteuningsteam staat klaar om u te helpen bij productselectie, installatie en probleemoplossing.

We bieden volledijke aanpassingsservices aan, van prototyping tot massaproductie. Of u een aangepast railprofiel, een gespecialiseerd smeringsysteem of corrosiebestendige coatings nodig hebt, onze ingenieurs werken nauw met u samen om exacte specificaties te halen.

Onze hoogtemperatuur lineaire geleidingen functioneren betrouwbaar tot 250°C, terwijl modellen met IP67-beoordeling goed presteren in natte of stoffige omgevingen. Voor cleanroomtoepassingen bieden we varianten met uiterst lage deeltjesemissie.

Een toonaangevende autofabrikant heeft onlangs zijn robotgeleide assemblagelijn geactualiseerd met onze lineaire geleidingen voor hoge temperaturen. Ontworpen om te functioneren bij 250 °C, verbeterden deze geleidingen de productie-efficiëntie met 30% en verlaagden ze de onderhoudskosten met 40%. Dit succesverhaal benadrukt hoe de juiste lineaire geleiding industriële processen kan transformeren.