I. Problem-Diagnose: Flaschenhals des traditionellen Zylindersystems • Unzureichende Positionierungsgenauigkeit: Bei direkter Ansteuerung des Zylinders weicht die Etikettenposition um ±1,5 mm ab, was täglich zu etwa 23.000 Produkten führt, die manuell nachgeprüft werden müssen...

• Unzureichende Positionierungsgenauigkeit: Bei direkter Ansteuerung des Zylinders weicht die Etikettenposition um ±1,5 mm ab, was täglich zu etwa 23.000 Produkten führt, die manuell nachgeprüft werden müssen

• Geringe Stabilität: Die seitliche Kraft auf die Kolbenstange führt dazu, dass die Dichtungsteile monatlich beschädigt werden, und die ungeplante Stillstandszeit der Produktionslinie macht 15 % der Gesamtarbeitszeit aus

• Geschwindigkeitsbegrenzung: Um Vibrationen zu vermeiden, ist die Etikettiergeschwindigkeit auf 60 Stück pro Minute begrenzt, was nur 70 % der geplanten Produktionskapazität entspricht

• Der grundlegende Grund: Ein reiner Zylinderantrieb weist zwei inhärente Mängel auf – die Kolbenstange selbst eignet sich nicht gut zur Aufnahme radialer Lasten; Bewegung hin und zurück fehlt ein präziser Führungsmechanismus.

1. Kernkonzept des Designs

"Der Zylinder konzentriert sich auf die Kraftübertragung, und die Führungsschiene übernimmt die Führung."

Der Zylinder liefert ausschließlich axiale Antriebskraft, während alle radialen Lasten und die präzise Positionierung von den Führungen getragen werden

Die es wird eine "schwimmende Verbindung"-Struktur verwendet: Der Zylinder und der Gleiter sind über eine adaptive Kupplung verbunden, um Fehler bei der Parallelität während der Montage zwischen beiden auszugleichen

2. Spezifische Umsetzung

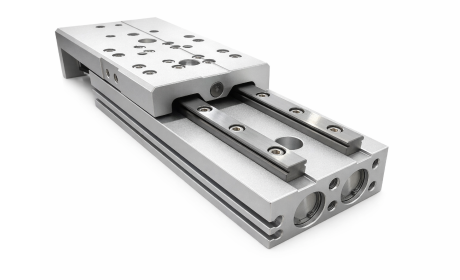

• Führungsschienen-Auswahl: Es werden MG-Serie Mikrokugel-Linearführungen ausgewählt, mit einer Nennlast, die mehr als das Dreifache der Kolbenstangenkraft beträgt

• Layout-Optimierung:

Horizontale Achse: Eine einzelne Führungsschiene ist direkt unterhalb des Zylinders angeordnet und bildet eine stabile dreieckige Abstützung

Vertikale Achse: Es wird eine symmetrische Anordnung mit Doppelführungsschienen verwendet, wodurch das Biegemoment der Kolbenstange vollständig eliminiert wird

• Intelligente Steuerungs-Upgrades:

Magnetische Messschieber werden am Führungsschienen-Schlitten installiert, um eine geschlossene Positionsregelung zu ermöglichen

Durch SPS-Programmierung wechselt der Zylinder 50 mm vor dem Hubende in den Verzögerungsmodus

Leistungsmaßstab |

Vor der Änderung (Zylinder allein) |

Nach der Änderung (Zylinder + Führungsschiene) |

Verbesserungswirkung |

Wiederholgenauigkeit der Etikettierposition |

±1.2mm |

±0.05mm |

Genauigkeit um das 24-fache verbessert |

Maximale stabile Arbeitsgeschwindigkeit |

60 Mal/min |

95 Mal/min |

Geschwindigkeit um 58 % gesteigert |

Lebensdauer der Zylinderdichtung |

3 Wochen |

9 Monate |

Lebensdauer um das 13-Fache verlängert |

Erstprüfabnahmequote des Produkts |

87.5% |

99.6% |

Ausschussrate um 96 % reduziert |

Tägliche ungeplante Stillstandszeit |

2,1 Stunden |

0,3 Stunden |

Um 86 % reduziert |

1. Direkte wirtschaftliche Vorteile (jährlich berechnet pro Produktionslinie)

Vorteile durch Produktionssteigerung: Geschwindigkeitsverbesserung + reduzierte Stillstandszeiten → Jährliche Produktionssteigerung um 1,42 Millionen Stück, Wert etwa 2,13 Millionen Yuan

Kosteneinsparungen

Reduzieren Sie die jährlichen Wartungskosten für Zylinder um 80.000 Yuan

Reduzieren Sie den Verschwendungsausfall um jährlich 370.000 Yuan

Rendite: Die Gesamtinvestition für die Modernisierung beträgt 150.000 Yuan, die Amortisationsdauer liegt bei lediglich 2,3 Monaten

2. Technische und managementbezogene Vorteile

Technologischer Durchbruch: Erstmals wurde eine hochgeschwindigkeitsgenaue Etikettierung von hochviskosen, unregelmäßig gekrümmten Flaschenkörpern erreicht

Wartungsinnovation: Wandeln Sie den Zylinder von einem „kritischen Verschleißteil“ in eine „langlebige Antriebseinheit“ um und verändern Sie die Wartungsstrategie von der Notreparatur hin zur präventiven Wartung

Grundlage der Digitalisierung: Es liefert präzise Bewegungsdaten für die spätere Einführung eines vorausschauenden Wartungssystems

Dieses zusammengesetzte Ausrichtungskonzept hat standardisierte Module gebildet und konnte bereits erfolgreich in mehreren Szenarien repliziert werden:

• Verpackungsmaschinen: Öffnungs- und Schließmechanismus für Boxdeckel → Lösung des Problems des Zylinder-Scharnier-Verschleißes

• Elektronische Baugruppe: Chippressmechanismus → Erreichen einer Drucksteuerung innerhalb von 0,02 mm

• Logistiksortierung: Stoßstangenaktuator → bleibt drei Jahre lang fehlerfrei bei einer Betriebsbedingung von 6.000 Zyklen pro Tag

• Funktionsentkopplungsgedanke: Ein System, bei dem Zylinder und Führungsschiene ihre jeweiligen Aufgaben erfüllen, ist effektiver als die Hochwertigkeit einer einzelnen Komponente

• Lebenszykluskostenbetrachtung: Die anfänglichen Investitionskosten für die Führungsschiene werden durch eine erhebliche Reduzierung der Wartungskosten des Zylinders kompensiert

• Gleichgewicht zwischen Standardisierung und Flexibilität: Durch standardisierte Führungsschienen-Schnittstellen können Zylinder verschiedener Marken und Spezifikationen schnell angepasst werden