I. 問題診断:従来のシリンダーシステムのボトルネック • 位置決め精度不足:シリンダーを直接駆動すると、ラベル位置が±1.5mmずれ、毎日約23,000個の製品が手作業による再検査を要する...

• 位置決め精度不足: シリンダーを直接駆動すると、ラベル位置が±1.5mmずれ、毎日約23,000個の製品が手作業による再検査を要する

• 安定性の低さ: ピストンロッドにかかる横方向の力により、シール部品が毎月損傷し、生産ラインの予期せぬ停止時間が総稼働時間の15%を占めている

• 速度制限: 振動を避けるため、ラベリング速度は毎分60個に制限されており、これは設計上の生産能力の70%にすぎません

• 根本的な理由: 純粋なシリンダー駆動には2つの根本的な欠陥があります。ピストンロッド自体が径方向荷重に弱いこと、および往復運動に正確なガイド機構が欠如していることです。

1. コア設計コンセプト

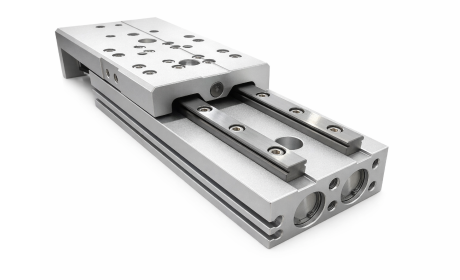

「シリンダーには出力に集中させ、ガイドレールに誘導を担当させる」

シリンダーは軸方向の駆動力を提供するのみであり、すべての径方向荷重と精密位置決めはガイドレールが担います

The 「フローティング接続」構造 が採用されています。シリンダーとスライダはアダプティブカップリングによって接続され、それらの間の取り付け平行度誤差を解消します

2. 具体的な実装

• ガイドレールの選定: MGシリーズマイクロボールリニアガイドを採用。定格荷重はシリンダーの推力の3倍以上

• レイアウトの最適化:

水平軸:シリンダー直下に単一のガイドレールを配置し、安定した三角形のサポート構造を形成

垂直軸:二重ガイドレールの対称レイアウトを採用し、ピストンロッドの曲げモーメントを完全に解消

• インテリジェント制御のアップグレード:

ガイドレールスライダに磁気グレーティングスケールを設置し、クローズドループ式の位置フィードバックを実現

PLCプログラミングにより、ストローク終端50mm手前でシリンダーが減速モードに切り替わる

パフォーマンス指標 |

変更前 (シリンダのみ) |

変更後 (シリンダ+ガイドレール) |

改善効果 |

ラベリング位置の繰り返し精度 |

±1.2mm |

±0.05mm |

精度が24倍向上 |

最大安定動作速度 |

60回/分 |

95回/分 |

速度が58%向上 |

シリンダー密封寿命 |

3週間 |

9ヶ月 |

寿命が13倍に延長 |

製品の初回合格率 |

87.5% |

99.6% |

不良率が96%削減 |

毎日の計画外停止時間 |

2.1時間 |

0.3時間 |

86%削減 |

1. 直接的な経済効果(単一の生産ラインあたり年間換算)

生産増加による効果:速度向上+停止時間の短縮 → 年間生産量が142万個増加、約213万元相当

費用 削減

シリンダーの年間メンテナンスコストを8万円削減

廃棄ロスを年間37万円削減

投資回収:改修の総投資額は15万円で、回収期間はわずか2.3か月

2. 技術的および管理上のメリット

技術的ブレークスルー:高粘度の非定型曲面ボトルに対して、高速かつ高精度なラベリングを初めて実現

メンテナンスの革新:シリンダーを「重要な消耗部品」から「長寿命動力ユニット」へと変革し、メンテナンス体制を緊急修理から予防保全へ転換

デジタル化の基盤:将来的な予知保全システム導入に向け、正確な動作データを提供

この複合オリエンテーション方式は標準化されたモジュールを形成しており、複数のシーンで成功裏に展開されている:

• 包装機械: ボックス蓋の開閉機構 → シリンダーヒンジの摩耗問題を解決

• 電子アセンブリ: チップ圧着機構 → 0.02mm以内の圧力制御を実現

• 物流ソーティング: プッシュロッドアクチュエータ → 1日6,000回の動作条件下で3年間故障ゼロを維持

• 機能分離の考え方: シリンダーとガイドレールがそれぞれの役割を果たすシステムは、単一部品の高級化よりも効果的である

• ライフサイクルコストの視点: ガイドレールへの初期投資は、シリンダーのメンテナンスコストの大幅な削減によって相殺される

• 標準化と柔軟性のバランス: 標準化されたガイドレールインターフェースにより、異なるブランドや仕様のシリンダーを迅速に適応させることが可能