I. Problémadiagnosztika: A hagyományos hengerrendszer szűk keresztmetszete • Elégtelen pozícionálási pontosság: Amikor a hengert közvetlenül mozgatják, a címke helyzete ±1,5 mm-rel tér el, ami naponta körülbelül 23 000 darab termék kézi újraellenőrzését igényli...

• Elégtelen pozícionálási pontosság: Amikor a hengert közvetlenül mozgatják, a címke helyzete ±1,5 mm-rel tér el, ami naponta körülbelül 23 000 darab termék kézi újraellenőrzését igényli

• Rossz stabilitás: A dugattyúrúdra ható oldalirányú erő miatt a tömítőelemek havonta meghibásodnak, és a gyártósor tervezetlen leállása a teljes munkaidő 15%-át teszi ki

• Sebességkorlátozás: A rezgés elkerülése érdekében a címkézési sebesség percenként 60 darabra korlátozódik, ami csupán a tervezett termelési kapacitás 70%-a

• Az alapvető ok: A tisztán hengerhajtásnak két sajátos hátránya van – az üzemeltető rúd önmagában nem alkalmas radiális terhelés viselésére; a visszatérő mozgás pedig nem rendelkezik pontos vezérlő mechanizmussal.

1. Alapvető tervezési koncepció

"Hagyjuk, hogy a henger a meghajtásra koncentráljon, míg a sín vállalja a vezérlést."

A henger kizárólag axiális hajtóerőt biztosít, míg az összes radiális terhelést és pontos pozícionálást a vezetősínek viselik

A "lebegő csatlakozás" szerkezet alkalmazásra kerül: a hengert és a csúszkát egy adaptív csatlakozó köti össze, amely megszünteti a közöttük lévő telepítési párhuzamossági hibát

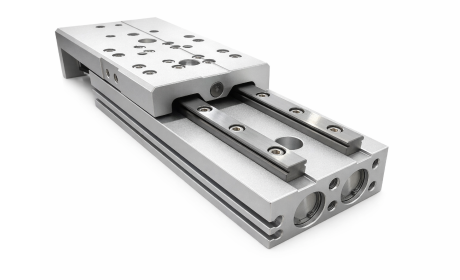

2. Konkrét megvalósítás

• Sínkiválasztás: MG sorozatú mikro golyós lineáris vezetősíneket alkalmazunk, amelyek névleges terhelhetősége több mint háromszorosa a henger tolóerejének

• Elrendezés optimalizálása:

Vízszintes tengely: Egyetlen vezetősín közvetlenül a henger alatt helyezkedik el, stabil háromszögletű támaszt képezve

Függőleges tengely: Kettős, szimmetrikus vezetősínes elrendezést alkalmaz, amely teljesen kiküszöböli a dugattyúrúd hajlítónyomatékát

• Intelligens vezérlés fejlesztése:

Mágneses rácsos skálákat szerelnek fel a vezetősín csúszkájára, zárt hurkú pozíció-visszajelzés érdekében

PLC programozással a henger löketvége előtt 50 mm-re lassításra kapcsol

Teljesítménymutató |

Módosítás előtt (Csak henger) |

Módosítás után (Henger + vezetősín) |

Javító hatás |

Címkézési pozíció ismétlési pontossága |

±1.2mm |

±0.05mm |

A pontosság 24-szeresére javult |

Maximális stabil munkasebesség |

60 alkalom/perc |

95 alkalom/perc |

Sebesség növekedett 58%-kal |

Henger tömítés élettartama |

3 hét |

9 hónap |

Élettartam 13-szorosára nőtt |

Termék első átmenetű minősége |

87.5% |

99.6% |

Hibarát csökkentve 96% |

Napi tervezetlen leállás |

2,1 óra |

0,3 óra |

86%-kal csökkent |

1. Közvetlen gazdasági haszon (egy darab gyártósorra vetítve, éves szinten)

Termelésnövekedésből származó haszon: Sebességnövekedés + csökkent leállás → Évi 1,42 millió darabbal nő a termelés, ami kb. 2,13 millió jüant jelent

Költségmegtakarítás

Csökkentse az éves hengerkarbantartási költségeket 80 000 jüanra

Csökkentse az éves hulladékveszteséget 370 000 jüanra

Megtérülés: A felújítás teljes beruházási költsége 150 000 jüan, a megtérülési idő pedig mindössze 2,3 hónap

2. Műszaki és menedzsment előnyök

Technológiai áttörés: Először sikerült nagy sebességgel és pontosan címkézni nagy viszkozitású, szabálytalan görbült felületű üvegeket

Karbantartási innováció: Az üzemeltetés módjának megváltoztatása – a hengert „kulcsfontosságú gyenge alkatrésszé” alakítja át „tartós erőegységgé”, a karbantartást pedig a sürgősségi javításról megelőzésre váltja

A digitalizáció alapja: Pontos munkaadatokat biztosít a későbbi prediktív karbantartó rendszer bevezetéséhez

Ez a kompozit irányítási séma szabványosított modulokká alakult, és több területen is sikeresen alkalmazták:

• Csomagológépek: Dobozfedelet nyitó és záró mechanizmus → A hengeres sarkantyú kopásának problémájának megoldása

• Elektronikai szerelés: Chipek préselő mechanizmusa → Nyomásvezérlés elérése 0,02 mm-en belül

• Logisztikai szortírozás: Nyomórudas működtető → nullaszázalékos meghibásodás fenntartása napi 6000 ciklus mellett három évig

• Funkcionális dekapcsolás gondolkodásmód: Olyan rendszer, ahol a henger és a vezetősín külön-külön végzi a feladatát, hatékonyabb, mint egyetlen alkatrész minőségének növelése

• Az élettartam során keletkező költségek szemlélete: A vezetősín kezdeti beruházási költsége jelentősen alacsonyabb karbantartási költséggel térül meg a henger esetében

• Az egységesítés és a rugalmasság közötti egyensúly: Az egységesített sínillesztések segítségével különböző márkájú és méretű hengerek gyorsan adaptálhatók