I. Diagnostic du problème : Goulot d'étranglement du système de cylindre traditionnel • Précision de positionnement insuffisante : Lorsque le cylindre est entraîné directement, la position de l'étiquette dévie de ±1,5 mm, ce qui entraîne environ 23 000 produits nécessitant une réinspection manuelle chaque jour

• Précision de positionnement insuffisante : Lorsque le cylindre est entraîné directement, la position de l'étiquette dévie de ±1,5 mm, ce qui entraîne environ 23 000 produits nécessitant une réinspection manuelle chaque jour

• Mauvaise stabilité : La force latérale sur la tige du piston endommage les pièces d'étanchéité chaque mois, et les arrêts imprévus de la ligne de production représentent 15 % des heures de travail totales

• Limitation de vitesse : Pour éviter les vibrations, la vitesse d'étiquetage est limitée à 60 pièces par minute, soit seulement 70 % de la capacité de production prévue

• La raison fondamentale : L'entraînement purement cylindrique présente deux défauts inhérents : la tige du piston n'est pas conçue pour supporter des charges radiales ; le mouvement alternatif ne dispose pas d'un mécanisme de guidage précis.

1. Concept de conception principal

« Que le vérin se concentre sur la force motrice et que le rail assure le guidage. »

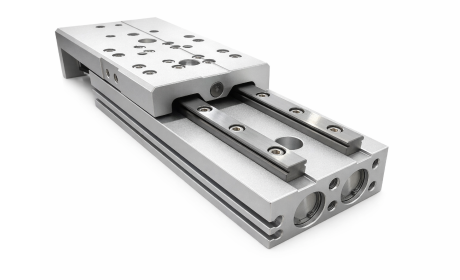

Le vérin fournit uniquement la force motrice axiale, tandis que toutes les charges radiales et le positionnement précis sont pris en charge par les rails

La structure de « liaison flottante » est adoptée : le vérin et le chariot sont reliés par un accouplement adaptatif afin d'éliminer l'erreur de parallélisme d'installation entre eux

2. Mise en œuvre spécifique

• Sélection du rail de guidage : Des rails linéaires à billes micro MG sont sélectionnés, avec une charge nominale supérieure à trois fois la poussée du vérin

• Optimisation de l'agencement :

Axe horizontal : Un seul rail de guidage est disposé directement sous le vérin, formant un support triangulaire stable

Axe vertical : Il adopte un agencement symétrique à doubles rails de guidage, éliminant totalement le moment fléchissant de la tige du piston

• Mise à niveau du contrôle intelligent :

Des règles de mesure magnétiques sont installées sur le chariot du rail de guidage pour assurer une rétroaction de position en boucle fermée

Par programmation PLC, le vérin passe en mode décélération à 50 mm de la fin de la course

Indicateur de Performance |

Avant modification (Cylindre uniquement) |

Après modification (Cylindre + rail de guidage) |

Effet d'amélioration |

Précision de répétabilité de la position d'étiquetage |

±1,2 mm |

## ±0.05mm |

Précision améliorée de 24 fois |

Vitesse maximale de fonctionnement stable |

60 fois/min |

95 fois/min |

Vitesse augmentée de 58 % |

Durée de vie du joint de cylindre |

3 semaines |

9 Mois |

Durée de vie prolongée de 13 fois |

Rendement initial du produit |

87.5% |

99.6% |

Taux de défaut réduit de 96 % |

Temps d'arrêt imprévu quotidien |

2,1 heures |

0,3 heure |

Réduit de 86 % |

1. Avantages économiques directs (calculés par an pour une seule ligne de production)

Avantages liés à l'augmentation de la production : amélioration de la vitesse + réduction des temps d'arrêt → augmentation annuelle de la production de 1,42 million de pièces, évaluée à environ 2,13 millions de yuans

Économies de coûts

Réduire le coût annuel de maintenance des cylindres de 80 000 yuans

Réduire les pertes dues aux déchets de 370 000 yuans par an

Retour sur investissement : L'investissement total pour la rénovation est de 150 000 yuans, et la période de récupération est de seulement 2,3 mois

2. Avantages techniques et de gestion

Progrès technologique : Pour la première fois, un étiquetage précis et à grande vitesse des flacons à surface courbe irrégulière et à haute viscosité a été réalisé

Innovation en matière de maintenance : Transformer le cylindre d'une « pièce vulnérable clé » en une « unité motrice durable », et faire évoluer le mode de maintenance du correctif d'urgence vers la prévention

Fondement de la numérisation : Fournit des données précises sur le mouvement en vue de l'introduction ultérieure d'un système de maintenance prédictive

Ce schéma d'orientation composite s'est structuré en modules standardisés et a été reproduit avec succès dans plusieurs scénarios :

• Machines d'emballage : Mécanisme d'ouverture et de fermeture du couvercle de boîte → Résolution du problème d'usure de la charnière à cylindre

• Assemblage électronique : Mécanisme de pressage de puce → Atteindre une commande de pression avec une précision de 0,02 mm

• Tri logistique : Actionneur à tige → maintient une absence totale de panne pendant trois ans dans des conditions de fonctionnement de 6 000 cycles par jour

• Penser la découplage fonctionnel : Un système où le cylindre et le rail de guidage assument chacun leur rôle respectif est plus efficace que la surqualification d'un composant unique

• Vision du coût sur tout le cycle de vie : L'investissement initial dans le rail de guidage est compensé par une réduction significative des coûts de maintenance du cylindre

• Équilibre entre standardisation et flexibilité : Grâce à des interfaces de rail normalisées, des vérins de différentes marques et spécifications peuvent être rapidement adaptés