I. Диагностика проблемы: узкое место традиционной системы цилиндров • Недостаточная точность позиционирования: при прямом приводе цилиндра позиция метки отклоняется на ±1,5 мм, что приводит к необходимости ручной доработки около 23 000 изделий...

• Недостаточная точность позиционирования: При прямом приводе цилиндра положение этикетки отклоняется на ±1,5 мм, в результате чего ежедневно требуется ручная повторная проверка около 23 000 изделий

• Низкая стабильность: Боковая нагрузка на шток поршня приводит к повреждению уплотнительных деталей каждый месяц, а простои производственной линии вне графика составляют 15 % от общего рабочего времени

• Ограничение скорости: Для предотвращения вибраций скорость нанесения этикеток ограничена 60 изделиями в минуту, что составляет лишь 70 % от проектной производительности

• Фундаментальная причина: У привода исключительно на цилиндре есть два принципиальных недостатка — сам шток поршня плохо выдерживает радиальные нагрузки; возвратно-поступательное движение не имеет точного направляющего механизма

1. Основная концепция конструкции

"Пусть цилиндр сосредоточится на создании усилия, а направляющая отвечает за ориентацию."

Цилиндр создаёт только осевое тяговое усилие, в то время как вся радиальная нагрузка и точное позиционирование передаются на направляющие

Компания применена структура "плавающего соединения" используется: цилиндр и ползун соединены через адаптивную муфту для устранения ошибки параллельности при монтаже между ними

2. Конкретная реализация

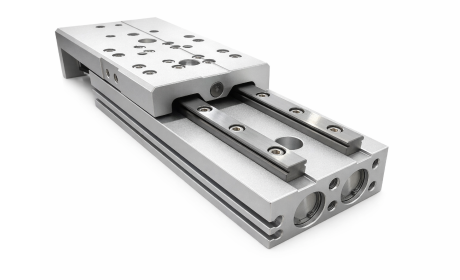

• Выбор направляющих: Выбраны микроподшипниковые линейные направляющие серии MG с номинальной нагрузкой более чем в три раза превышающей тяговое усилие цилиндра

• Оптимизация компоновки:

Горизонтальная ось: под цилиндром расположен одна направляющая рейка, образуя устойчивую треугольную опору

Вертикальная ось: используется симметричная компоновка с двумя направляющими рейками, полностью устраняющая изгибающий момент штока поршня

• Обновление интеллектуального управления:

На каретке направляющей установлены магнитные линейки для обеспечения замкнутой обратной связи по положению

Посредством программирования ПЛК цилиндр переходит в режим замедления за 50 мм до конца хода

Показатель эффективности |

До модификации (Только цилиндр) |

После модификации (Цилиндр + направляющая) |

Эффект улучшения |

Точность повторяемости позиционирования маркировки |

±1,2 мм |

±0.05мм |

Точность улучшена в 24 раза |

Максимальная стабильная рабочая скорость |

60 раз/мин |

95 раз/мин |

Скорость увеличена на 58% |

Срок службы уплотнения цилиндра |

3 недели |

9 месяцев |

Срок службы увеличен в 13 раз |

Выход годной продукции с первого прохода |

87.5% |

99.6% |

Уровень брака снижен на 96% |

Ежедневный незапланированный простой |

2,1 часа |

0,3 часа |

Снижение на 86% |

1. Прямые экономические выгоды (рассчитываются в год на одну производственную линию)

Выгода от увеличения производства: повышение скорости + сокращение простоев → ежегодное увеличение производства на 1,42 миллиона штук, что составляет около 2,13 миллиона юаней

Экономия затрат

Снижение годовой стоимости обслуживания цилиндров на 80 000 юаней

Снижение потерь от брака на 370 000 юаней в год

Окупаемость инвестиций: общие затраты на модернизацию составили 150 000 юаней, период окупаемости — всего 2,3 месяца

2. Технические и управленческие выгоды

Технологический прорыв: впервые достигнута высокоскоростная и точная маркировка бутылок со сложной криволинейной поверхностью, обладающих высокой вязкостью

Инновация в обслуживании: преобразование цилиндра из «ключевой уязвимой детали» в «долговечный силовой блок» и переход от аварийного ремонта к профилактическому обслуживанию

Основа цифровизации: предоставляет точные данные о движении для последующего внедрения системы прогнозируемого технического обслуживания

Данная композитная схема ориентации была оформлена в виде стандартизированных модулей и успешно воспроизведена в нескольких сценариях:

• Упаковочное оборудование: Механизм открывания и закрывания крышки коробки → решение проблемы износа шарнира цилиндра

• Электронная сборка: Механизм прижима чипа → достижение контроля давления с точностью до 0,02 мм

• Логистическая сортировка: Привод штока → обеспечивает нулевое количество отказов в течение трех лет при рабочем режиме 6000 циклов в день

• Функциональное декомпозиционное мышление: Система, в которой цилиндр и направляющая работают по принципу разделения обязанностей, эффективнее, чем повышение класса отдельного компонента

• Подход с позиции полной стоимости жизненного цикла: Первоначальные затраты на приобретение направляющей окупаются за счет значительного снижения расходов на обслуживание цилиндра

• Баланс между стандартизацией и гибкостью: Благодаря стандартизированным интерфейсам направляющих можно быстро адаптировать цилиндры различных марок и спецификаций