I. Sorun Teşhisi: Geleneksel Silindir Sisteminin Darboğazı • Yetersiz konumlandırma doğruluğu: Silindir doğrudan sürülürken, etiket konumu ±1,5 mm sapar ve bu da her gün yaklaşık 23.000 ürünün manuel olarak yeniden kontrol edilmesini gerektirir...

• Yetersiz konumlandırma doğruluğu: Silindir doğrudan sürülürken, etiket konumu ±1,5 mm sapar ve bu da her gün yaklaşık 23.000 ürünün manuel olarak yeniden kontrol edilmesini gerektirir

• Kötü stabilite: Piston miline gelen yanal kuvvet, her ay sızdırmazlık parçalarının hasar görmesine neden olur ve üretim hattının plansız durma süresi toplam çalışma süresinin %15'ini oluşturur

• Hız sınırlaması: Titreşimi önlemek için etiketleme hızı dakikada 60 adede sınırlıdır ve bu değer tasarlanan üretim kapasitesinin yalnızca %70'ini oluşturur

• Temel neden: Saf silindir tahriki iki doğuştan kusura sahiptir - piston kolu kendisi radyal yükleri taşımakta yetersizdir; ayrıca gidip gelen hareketin hassas bir yönlendirme mekanizması yoktur.

1. Temel tasarım kavramı

"Silindirin sadece itme gücünü sağlamasına izin verin, yönlenmeyi ise raylara bırakın."

Silindir yalnızca eksenel tahrik kuvvetini sağlar, tüm radyal yükler ve hassas konumlandırma ise raylar tarafından taşınır

The "yüzen bağlantı" yapısı kullanılır: silindir ile kayar blok adaptif bir kaplin üzerinden bağlanarak aralarında montaj paralellik hatasının oluşması önlenir

2. Spesifik uygulama

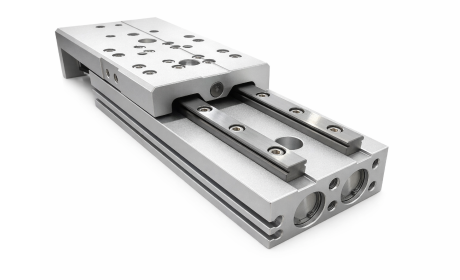

• Ray seçimi: MG serisi mikro bilyalı lineer rulmanlar seçilmiştir ve bu rulmanların nominal yük kapasitesi silindirin itme kuvvetinden üç kat fazladır

• Yerleşim optimizasyonu:

Yatay eksen: Silindirin hemen altına tek bir ray doğrudan yerleştirilerek stabil bir üçgen destek oluşturulmuştur

Dikey eksen: Piston milinde eğilme momentini tamamen ortadan kaldıran çift raylı simetrik yerleşim kullanılmıştır

• Akıllı kontrol yükseltmesi:

Ray sürgüsüne manyetik şeritli skala monte edilerek kapalı döngülü konum geri bildirimi sağlanmıştır

PLC programlama aracılığıyla silindir, strok sonuna 50 mm kala yavaşlama moduna geçer

Performans Metriği |

Modifikasyondan Önce (Sadece Silindir) |

Modifikasyondan Sonra (Silindir + Kılavuz Ray) |

İyileştirme etkisi |

Etiketleme Pozisyonu Tekrarlanabilirlik Doğruluğu |

±1.2mm |

±0,05mm |

Doğruluk 24 kat arttı |

Maksimum Kararlı Çalışma Hızı |

60 defa/dk |

95 defa/dk |

Hız %58 arttı |

Silindir Contası Ömrü |

3 hafta |

9 Ay |

13 kat daha uzun ömür |

Ürün İlk Geçme Oranı |

87.5% |

99.6% |

Hata oranı %96 düşürüldü |

Günlük Planlanmamış Durma Süresi |

2,1 saat |

0,3 saat |

%86 düşüş |

1. Doğrudan ekonomik faydalar (tek bir üretim hattı için yıllık olarak hesaplanır)

Üretim artışı faydaları: Hız artışı + azaltılmış durma süresi → Yıllık üretimde 1,42 milyon adet artış, yaklaşık 2,13 milyon yuan değerinde

Maliyet tasarrufu

Silindirlerin yıllık bakım maliyetini 80.000 yuan düşürün

Yıllık israf kaybını 370.000 yuan düşürün

Yatırım getirisi: Yenileme için toplam yatırım 150.000 yuan olup geri ödeme süresi yalnızca 2,3 aydır

2. Teknik ve yönetim faydaları

Teknolojik kırılım: İlk kez, yüksek viskoziteli, düzensiz eğri yüzeyli şişe gövdelerinin yüksek hızlı ve hassas etiketlenmesi başarılmıştır

Bakım yeniliği: Silindiri "anahtarda kırılgan parça"dan "uzun ömürlü güç ünitesine" dönüştürün ve bakım biçimini acil onarımdan önleyici bakıma geçirin

Dijitalleşmenin temeli: Tahmine dayalı bakım sisteminin sonraki aşamada entegre edilmesi için hassas çalışma verileri sağlar

Bu kompozit yönlendirme şeması standartlaştırılmış modüller oluşturmuş ve birden fazla senaryoda başarıyla çoğaltılmıştır:

• Ambalaj makineleri: Kutu kapağı açılıp kapanma mekanizması → Silindir menteşe aşınması sorununun çözümü

• Elektronik montaj: Yonga presleme mekanizması → 0,02 mm içinde basınç kontrolü sağlama

• Lojistik sıralama: İtme çubuğu aktüatörü → günde 6.000 kez çalışma koşulunda üç yıl boyunca sıfır arıza performansı korur

• Fonksiyonel ayrıştırma düşüncesi: Tek bir bileşenin yüksek seviyeye taşınmasından daha etkili olan bir sistem, silindir ve kızak rayının görevlerini birbirinden ayırmasıdır

• Yaşam döngüsü maliyet görüşü: Ray üzerindeki başlangıç yatırım maliyeti, silindir bakım maliyetindeki büyük düşüşle karşılanır

• Standartlaşma ve esneklik arasında denge: Standartlaştırılmış kılavuz ray arayüzleri sayesinde farklı marka ve özelliklere sahip silindirler hızlıca adapte edilebilir