I. Chẩn đoán vấn đề: Nút thắt của hệ thống xi lanh truyền thống • Độ chính xác định vị không đủ: Khi xi lanh được dẫn động trực tiếp, vị trí nhãn lệch ±1,5mm, dẫn đến khoảng 23.000 sản phẩm cần phải xử lý lại bằng tay...

• Độ chính xác định vị không đủ: Khi xy lanh được điều khiển trực tiếp, vị trí dán nhãn lệch ±1,5mm, dẫn đến khoảng 23.000 sản phẩm phải kiểm tra lại bằng tay mỗi ngày

• Độ ổn định kém: Lực ngang tác động lên cần piston khiến các bộ phận làm kín bị hỏng mỗi tháng một lần, thời gian ngừng sản xuất ngoài kế hoạch chiếm 15% tổng thời gian làm việc

• Hạn chế về tốc độ: Để tránh rung động, tốc độ dán nhãn bị giới hạn ở mức 60 sản phẩm mỗi phút, chỉ đạt 70% công suất thiết kế

• Nguyên nhân cốt lõi: Hệ thống điều khiển bằng xy lanh thuần túy có hai nhược điểm vốn có - bản thân cần piston không chịu được tải hướng kính; chuyển động tịnh tiến qua lại thiếu cơ chế dẫn hướng chính xác.

1. Khái niệm thiết kế cốt lõi

"Để xi lanh tập trung vào việc tạo lực đầu ra và để thanh dẫn đảm nhận chức năng định hướng."

Xi lanh chỉ cung cấp lực đẩy theo phương trục, trong khi toàn bộ tải trọng hướng kính và định vị chính xác đều do các thanh dẫn đảm nhiệm

The cấu trúc "nối nổi" được áp dụng: xi lanh và con trượt được nối với nhau thông qua khớp nối thích nghi để loại bỏ sai số song song lắp đặt giữa chúng

2. Triển khai cụ thể

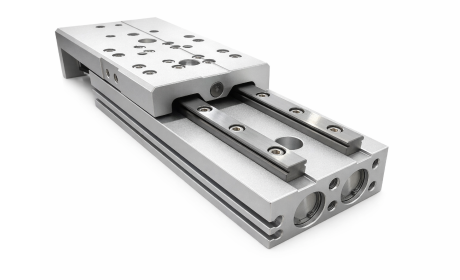

• Lựa chọn thanh dẫn: Chọn thanh dẫn tuyến tính bi vi mô series MG, có tải định mức lớn hơn ba lần lực đẩy của xi lanh

• Tối ưu hóa bố trí:

Trục ngang: Một thanh dẫn duy nhất được bố trí trực tiếp bên dưới xi lanh, tạo thành hệ thống hỗ trợ tam giác ổn định

Trục dọc: Áp dụng bố trí đối xứng hai thanh dẫn, loại bỏ hoàn toàn mô-men uốn của cần piston

• Nâng cấp điều khiển thông minh:

Các thước đo từ tính được lắp trên con trượt thanh dẫn để đạt được phản hồi vị trí vòng kín

Thông qua lập trình PLC, xi lanh chuyển sang chế độ giảm tốc cách điểm cuối hành trình 50mm

Chỉ số hiệu năng |

Trước khi sửa đổi (Chỉ xi lanh) |

Sau khi sửa đổi (Xi lanh + Thanh dẫn) |

Hiệu quả cải tiến |

Độ chính xác lặp lại vị trí dán nhãn |

±1,2mm |

±0.05mm |

Độ chính xác được cải thiện 24 lần |

Tốc độ làm việc ổn định tối đa |

60 lần/phút |

95 lần/phút |

Tốc độ tăng 58% |

Tuổi thọ con dấu xi lanh |

3 tuần |

9 Tháng |

Tuổi thọ kéo dài 13 lần |

Tỷ lệ sản phẩm đạt ngay lần đầu |

87.5% |

99.6% |

Tỷ lệ lỗi giảm 96% |

Thời gian ngừng hoạt động bất ngờ hàng ngày |

2,1 giờ |

0,3 giờ |

Giảm 86% |

1. Lợi ích kinh tế trực tiếp (tính theo năm cho một dây chuyền sản xuất)

Lợi ích tăng sản xuất: Cải thiện tốc độ + giảm thời gian ngừng hoạt động → Tăng sản lượng hàng năm 1,42 triệu sản phẩm, tương đương khoảng 2,13 triệu nhân dân tệ

Tiết kiệm chi phí

Giảm chi phí bảo trì xi lanh hàng năm 80.000 nhân dân tệ

Giảm tổn thất phế phẩm 370.000 nhân dân tệ mỗi năm

Tỷ suất hoàn vốn: Tổng mức đầu tư cải tạo là 150.000 nhân dân tệ, thời gian hoàn vốn chỉ 2,3 tháng

2. Lợi ích về kỹ thuật và quản lý

Bước đột phá công nghệ: Lần đầu tiên đạt được việc dán nhãn nhanh chóng và chính xác cho các chai có bề mặt cong không đều, độ nhớt cao

Đổi mới bảo trì: Biến xi-lanh từ một "bộ phận dễ hỏng chính" thành một "đơn vị truyền động bền bỉ", chuyển đổi phương thức bảo trì từ sửa chữa khẩn cấp sang phòng ngừa

Nền tảng của số hóa: Cung cấp dữ liệu chuyển động chính xác cho việc triển khai hệ thống bảo trì dự đoán về sau

Giải pháp định hướng tổng hợp này đã hình thành các mô-đun tiêu chuẩn và đã được nhân rộng thành công trong nhiều tình huống khác nhau:

• Máy đóng gói: Cơ chế mở/đóng nắp hộp → Giải quyết vấn đề mài mòn bản lề xi-lanh

• Lắp ráp điện tử: Cơ chế ép chip → Đạt được kiểm soát áp lực trong phạm vi 0,02mm

• Phân loại logistics: Bộ truyền thanh đẩy → duy trì mức độ lỗi bằng không trong ba năm dưới điều kiện làm việc 6.000 lần mỗi ngày

• Tư duy tách biệt chức năng: Một hệ thống mà xy-lanh và thanh trượt thực hiện nhiệm vụ riêng của mình sẽ hiệu quả hơn so với việc nâng cấp một thành phần đơn lẻ lên mức cao cấp

• Góc nhìn chi phí vòng đời toàn bộ: Chi phí đầu tư ban đầu cho thanh trượt được bù đắp bởi việc giảm đáng kể chi phí bảo trì xy-lanh

• Cân bằng giữa tiêu chuẩn hóa và tính linh hoạt: Thông qua các giao diện thanh trượt tiêu chuẩn hóa, các xy-lanh của các thương hiệu và thông số kỹ thuật khác nhau có thể được thích nghi nhanh chóng