الف. تشخیص مشکل: نقطه باریک سیستم سنتی سیلندر • دقت موقعیتیابی ناکافی: هنگامی که سیلندر بهصورت مستقیم راهاندازی میشود، موقعیت برچسب ±1.5 میلیمتر انحراف دارد که منجر به نیاز به بازرسی دستی حدود 23,000 محصول در روز میشود...

• دقت موقعیتیابی ناکافی: هنگامی که سیلندر بهصورت مستقیم راهاندازی میشود، موقعیت برچسب ±1.5 میلیمتر انحراف دارد که منجر به نیاز به بازرسی دستی حدود 23,000 محصول در روز میشود

• پایداری ضعیف: نیروی جانبی وارد شده به میله پیستون هر ماه باعث آسیب به قطعات آببندی میشود و توقفهای برنامهریزینشده خط تولید حدود 15٪ از کل ساعات کاری را تشکیل میدهد

• محدودیت سرعت: برای جلوگیری از ارتعاش، سرعت برچسبزنی به ۶۰ عدد در دقیقه محدود شده است که تنها ۷۰٪ از ظرفیت تولید طراحیشده است

• علت اساسی: نیروی خالص سیلندر دو نقص ذاتی دارد - میله پیستون خودش در تحمل بارهای شعاعی عملکرد خوبی ندارد؛ حرکت رفتوبرگشتی فاقد مکانیسم هدایت دقیق است.

1. مفهوم اصلی طراحی

«اجازه دهید سیلندر فقط روی نیروی محوری تمرکز کند و ریل راهنما وظیفه هدایت دقیق را بر عهده گیرد.»

سیلندر تنها نیروی محرکه محوری را فراهم میکند، در حالی که تمام بارهای شعاعی و موقعیابی دقیق توسط ریلهای راهنما تحمل میشوند

این ساختار «اتصال شناور» به کار گرفته شده است: سیلندر و لغزنده از طریق یک اتصال سازگار به هم متصل میشوند تا خطای موازیت نصب بین آنها حذف گردد

2. اجرای خاص

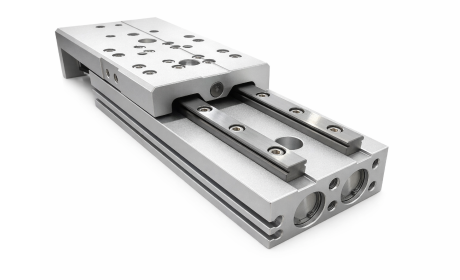

• انتخاب ریل هدایت: از ریلهای خطی گلولهای میکرو سری MG استفاده شده است که بار نامی آن بیش از سه برابر نیروی پیشرانه سیلندر است

• بهینهسازی چیدمان:

محور افقی: یک ریل هدایت به صورت مستقیم در زیر سیلندر قرار میگیرد و یک ساختار مثلثی پایدار را تشکیل میدهد

محور عمودی: از چیدمان متقارن دو ریل هدایت استفاده میکند که به طور کامل گشتاور خمشی میله پیستون را حذف میکند

• ارتقاء کنترل هوشمند:

مقیاسهای مغناطیسی روی لغزنده ریل هدایت نصب شدهاند تا بازخورد موقعیت حلقه بسته فراهم شود

از طریق برنامهنویسی PLC، سیلندر در 50 میلیمتر قبل از پایان حرکت وارد حالت کاهش سرعت میشود

شاخص عملکرد |

قبل از اصلاح (سیلندر به تنهایی) |

پس از اصلاح (سیلندر + ریل راهنما) |

اثر بهبود |

دقت تکرارپذیری موقعیتگذاری برچسبزنی |

±1.2 میلیمتر |

±۰.۰۵ میلیمتر |

دقت ۲۴ برابر بهبود یافته است |

حداکثر سرعت کاری پایدار |

۶۰ بار/دقیقه |

۹۵ بار/دقیقه |

سرعت ۵۸٪ افزایش یافته است |

طول عمر آبکش استوانه |

۳ هفته |

9 ماه |

طول عمر ۱۳ برابر افزایش یافته |

بازده اولیه محصول |

87.5% |

99.6% |

نرخ خرابی ۹۶٪ کاهش یافته |

توقف غیر برنامهریزی شده روزانه |

2.1 ساعت |

۰٫۳ ساعت |

کاهش یافته ۸۶٪ |

۱. مزایای اقتصادی مستقیم (محاسبه شده به ازای هر سال برای یک خط تولید واحد)

مزایای افزایش تولید: بهبود سرعت + کاهش توقف → افزایش سالانه تولید به میزان ۱٫۴۲ میلیون قطعه، معادل تقریباً ۲٫۱۳ میلیون یوان

صرفه جویی در هزینه

کاهش هزینه نگهداری سالانه سیلندرها به میزان ۸۰٬۰۰۰ یوان

کاهش اتلاف سالانه به میزان ۳۷۰٬۰۰۰ یوان

بازده سرمایهگذاری: سرمایهگذاری کلی برای بازسازی ۱۵۰٬۰۰۰ یوان است و دوره بازگشت سرمایه تنها ۲٫۳ ماه میباشد

۲. مزایای فنی و مدیریتی

پیشرفت فناوری: برای اولین بار، چاپ برچسب با سرعت بالا و دقت بالا روی بدنههای شیشهای نامنظم و منحنی با ویسکوزیته بالا محقق شده است

نوآوری در نگهداری: تبدیل سیلندر از «قطعه حساس کلیدی» به «واحد قدرت با دوام» و تغییر روش نگهداری از تعمیر اضطراری به پیشگیری

پایه دیجیتالیسازی: ارائه دادههای دقیق حرکتی برای معرفی بعدی سیستم نگهداری پیشبینانه

این طرح جهتگیری ترکیبی ماژولهای استاندارد شده را ایجاد کرده و با موفقیت در سناریوهای متعددی تکرار شده است:

• ماشینآلات بستهبندی: مکانیزم باز و بسته شدن درب جعبه → حل مشکل سایش هنج سیلندر

• مونتاژ الکترونیکی: مکانیزم فشردن تراشه → دستیابی به کنترل فشار در محدوده 0.02 میلیمتر

• مرتبسازی لجستیک: اکچوئیتور میله رانشی → بدون خرابی برای سه سال در شرایط کاری 6000 بار در روز

• تفکر جداسازی عملکردی: سیستمی که در آن سیلندر و ریل هدایت هر کدام وظیفه خود را انجام میدهند، مؤثرتر از ارتقای پیشرفته یک قطعه منفرد است

• دیدگاه هزینه چرخه عمر کامل: سرمایهگذاری اولیه در ریل هدایت با کاهش چشمگیر هزینه نگهداری سیلندر جبران میشود

• تعادل بین استانداردسازی و انعطافپذیری: از طریق رابرهای استاندارد شده ریل هدایت، امکان سریع تطبیق سیلندرهای مختلف برندها و مشخصات فنی فراهم میشود