I. Problemdiagnose: Flaskehalsen i det tradisjonelle sylindersystemet • Utilstrekkelig posisjoneringsnøyaktighet: Når sylinderen drives direkte, avviker etikettens posisjon med ±1,5 mm, noe som resulterer i omtrent 23 000 produkter som krever manuell nyinspeksjon hver dag

• Utilstrekkelig posisjoneringsnøyaktighet: Når sylinderen drives direkte, avviker etikettens posisjon med ±1,5 mm, noe som resulterer i omtrent 23 000 produkter som krever manuell nyinspeksjon hver dag

• Dårlig stabilitet: Den laterale kraften på stempelellen fører til at tetningsdelene skades hver måned, og uplanlagt nedetid for produksjonslinjen utgjør 15 % av den totale arbeidstiden

• Fartbegrensning: For å unngå vibrasjoner er merkehastigheten begrenset til 60 enheter per minutt, noe som bare er 70 % av den konstruerte produksjonskapasiteten

• Den grunnleggende årsaken: Ren sylinderdrift har to iboende feil – stempelellen er i seg selv dårlig egnet til å bære radielle laster; svingerørelse mangler en nøyaktig styringsmekanisme.

1. Kjernekonsept for design

"La sylinderen konsentrere seg om kraftutgang, og la skinneveien ta seg av styring."

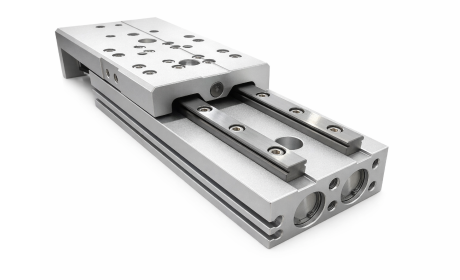

Sylinderen gir kun aksial drivkraft, mens alle radielle laster og nøyaktig plassering bæres av skinneveiene

Den "flytende kobling"-struktur er benyttet: sylinderen og glideblokken er forbundet gjennom en adaptiv koble som eliminerer parallelliseringsfeil ved montering mellom dem

2. Spesifikk implementering

• Valg av guide skinne: MG-seriens mikrobolle lineærledninger er valgt, med en dimensjonerende belastning på mer enn tre ganger sylinderens kraft

• Optimalisering av oppstilling:

Horisontal akse: En enkelt guide skinner plassert direkte under sylinderen, danner et stabilt trekantet støttepunkt

Vertikal akse: Den har en symmetrisk oppstilling med doble guide skinner, som fullstendig eliminerer bøyemomentet i stempelellen

• Oppgradering til intelligent styring:

Magnetiske målestokker er montert på glideelementet til guideskinnen for å oppnå lukket sløyfe posisjonsfølge

Gjennom PLC-programmering bytter sylinderen til senkingsmodus 50 mm før slaglengdens slutt

Prestasjonsemnetrikker |

Før modifikasjon (Sylinder kun) |

Etter modifikasjon (Sylinder + guideinje) |

Forbedringseffekt |

Gjentakbarhetsnøyaktighet for merkering |

±1.2mm |

±0.05mm |

Nøyaktighet forbedret med 24 ganger |

Maksimal stabil arbeidsfart |

60 ganger/min |

95 ganger/min |

Fart økt med 58% |

Sylinder tetnings levetid |

3 uker |

9 Måneder |

Levetid forlengt med 13 ganger |

Produktets første-omgangsutbytte |

87.5% |

99.6% |

Feilrate redusert med 96 % |

Daglig uplanlagt nedetid |

2,1 timer |

0,3 timer |

Redusert med 86 % |

1. Direkte økonomiske fordeler (beregnet per år for en enkelt produksjonslinje)

Produksjonsøkning: Hastighetsforbedring + redusert nedetid → Årlig produksjonsøkning på 1,42 millioner enheter, til en verdi på ca. 2,13 millioner yuan

Kostnadsbesparingar

Reduser årlige vedlikeholdskostnader for sylindre med 80 000 yuan

Reduser avfallstap med 370 000 yuan per år

Avkastning på investering: Den totale investeringen for ombyggingen er 150 000 yuan, og tilbakebetalingstiden er bare 2,3 måneder

2. Tekniske og administrative fordeler

Teknologisk gjennombrudd: For første gang er det lyktes å oppnå høyhastighets- og presis merking av høyviskøse, uregelmessige krumme flater på flaskelegemer

Vedlikeholdsinovasjon: Transformer sylinderen fra en «kritisk slitasjedel» til en «varig kraftenhet», og endre vedlikeholdsmodellen fra nødreparasjoner til forebygging

Grunnlaget for digitalisering: Gir nøyaktige bevegelsesdata for senere innføring av system for prediktivt vedlikehold

Dette sammensatte orienteringsskjemaet har dannet standardiserte moduler og er allerede vellykket kopiert til flere scenarier:

• Emballasjemaskiner: Mekanisme for åpning og lukking av eskelokk → Løser problemet med slitasje på sylinderledd

• Elektronisk montering: Mekanisme for chippressing → Oppnår trykkstyring innenfor 0,02 mm

• Logistikksortering: Stempelstangaktuator → opprettholder null feil i tre år under en driftsforutsetning på 6 000 ganger per dag

• Funksjonell dekoblings-tenkning: Et system der sylinder og linjeføring har sine respektive oppgaver, er mer effektivt enn å gjøre en enkelt komponent mer avansert

• Hel livssyklus kostnadsperspektiv: Den første investeringen i linjeføring dekkes av en betydelig reduksjon i vedlikeholdskostnadene for sylinderen

• Balanse mellom standardisering og fleksibilitet: Gjennom standardiserte skinnegrensesnitt kan sylindre fra ulike merker og med ulike spesifikasjoner raskt tilpasses