I. 문제 진단: 기존 실린더 시스템의 병목 현상 • 위치 결정 정확도 부족: 실린더가 직접 구동될 때 라벨 위치가 ±1.5mm만큼 편차가 발생하여 매일 약 23,000개 제품에 대해 수작업 재검사 필요...

• 위치 결정 정확도 부족: 실린더가 직접 구동될 때 라벨 위치가 ±1.5mm만큼 편차가 발생하여 매일 약 23,000개 제품에 대해 수작업 재검사가 필요함

• 안정성 부족: 피스톤 로드에 작용하는 측면 하중으로 인해 매월 씰링 부품이 손상되며, 생산라인의 무계획적 가동 중단이 전체 근무 시간의 15%를 차지함

• 속도 제한: 진동을 방지하기 위해 라벨링 속도는 분당 60개로 제한되며, 이는 설계상 생산 능력의 70%에 불과합니다.

• 근본적인 원인: 순수 실린더 구동에는 두 가지 고유한 결함이 있습니다. 피스톤 로드 자체가 축방향 하중을 받는 데 취약하며, 왕복 운동에는 정밀한 가이드 메커니즘이 부족합니다.

1. 핵심 설계 컨셉

"실린더는 동력 전달에 집중하고, 가이드레일은 위치 안내를 담당하게 하라."

실린더는 오직 축 방향 구동력을 제공하며, 모든 축방향 하중과 정밀한 위치 결정은 가이드레일이 담당합니다.

그 "플로팅 연결" 구조 가 채택되었습니다. 실린더와 슬라이더는 적응형 커플링을 통해 연결되어 서로 간의 설치 평행 오차를 제거합니다.

2. 구체적인 구현

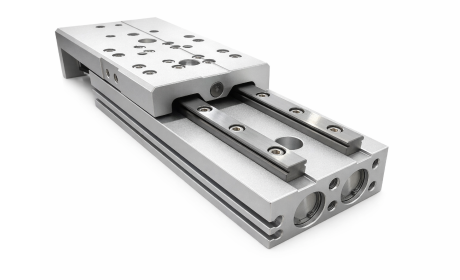

• 가이드 레일 선택: MG 시리즈 마이크로 볼 리니어 가이드를 채택하였으며, 이는 실린더의 추진력보다 3배 이상 높은 정격 하중을 갖춤

• 배치 최적화:

수평축: 실린더 바로 아래에 단일 가이드 레일을 배치하여 안정적인 삼각 지지 구조 형성

수직축: 피스톤 로드의 휨 모멘트를 완전히 제거하기 위해 듀얼 가이드 레일의 대칭 배치 채택

• 지능형 제어 업그레이드:

가이드 레일 슬라이더에 자기 크래팅 스케일을 설치하여 폐루프 위치 피드백 달성

PLC 프로그래밍을 통해 실린더가 스트로크 종료 50mm 전에 감속 모드로 전환

성능 지표 |

수정 전 (실린더만) |

수정 후 (실린더 + 가이드 레일) |

개선 효과 |

라벨링 위치 반복 정확도 |

±1.2mm |

±0.05mm |

정확도가 24배 향상됨 |

최대 안정 작동 속도 |

60회/분 |

95회/분 |

속도가 58% 증가함 |

실린더 씰 수명 |

3주 |

9개월 |

수명이 13배 연장됨 |

제품 최초 합격률 |

87.5% |

99.6% |

불량률 96% 감소 |

일일 계획 외 가동 중단 시간 |

2.1시간 |

0.3시간 |

86% 감소 |

1. 직접적인 경제적 효과 (단일 생산라인 기준 연간 산정)

생산 증가 효과: 속도 향상 + 가동 중단 감소 → 연간 생산량 142만 개 증가, 약 213만 위안 가치

비용 절감

실린더의 연간 유지보수 비용을 8만 위안 절감

매년 폐기물 손실을 37만 위안 줄임

투자 수익: 개조를 위한 총 투자액은 15만 위안이며, 투자 회수 기간은 고작 2.3개월

2. 기술적 및 관리적 효과

기술적 돌파구: 고점도 불규칙 곡면 병 몸체에 대한 초고속 정밀 라벨링을 최초로 달성

유지보수 혁신: 실린더를 '핵심 취약 부품'에서 '내구성 강한 동력 유닛'으로 전환하고, 유지보수 방식을 응급 수리에서 예방 중심으로 변화

디지털화의 기반: 향후 예지정비 시스템 도입을 위해 정밀한 운동 데이터를 제공

이 복합 정렬 방식은 표준화된 모듈로 구성되어 여러 사례에서 성공적으로 재현됨

• 포장 기계: 상자 뚜껑 개폐 메커니즘 → 실린더 힌지 마모 문제 해결

• 전자 조립: 칩 압착 메커니즘 → 0.02mm 이내의 압력 제어 달성

• 물류 분류: 푸시로드 액추에이터 → 하루 6,000회 작동 조건에서 3년간 무고장 유지

• 기능 분리 사고방식: 단일 구성요소의 고급화보다 실린더와 가이드레일이 각각의 역할을 수행하는 시스템이 더 효과적이다

• 전 생애주기 비용 관점: 가이드레일에 대한 초기 투자는 실린더 유지보수 비용의 크게 감소함으로써 상쇄된다

• 표준화와 유연성 간의 균형: 표준화된 가이드 레일 인터페이스를 통해 서로 다른 브랜드와 사양의 실린더를 신속하게 적용할 수 있음