I. การวินิจฉัยปัญหา: จุดคับข้องของระบบกระบอกสูบแบบดั้งเดิม • ความแม่นยำในการจัดตำแหน่งไม่เพียงพอ: เมื่อขับเคลื่อนกระบอกสูบโดยตรง ตำแหน่งของฉลากจะเบี่ยงเบน ±1.5 มม. ส่งผลให้มีผลิตภัณฑ์ประมาณ 23,000 ชิ้นที่ต้องตรวจสอบซ้ำด้วยมือทุกวัน

• ความแม่นยำในการจัดตำแหน่งไม่เพียงพอ: เมื่อขับเคลื่อนกระบอกสูบโดยตรง ตำแหน่งของฉลากจะเบี่ยงเบน ±1.5 มม. ส่งผลให้มีผลิตภัณฑ์ประมาณ 23,000 ชิ้นที่ต้องตรวจสอบซ้ำด้วยมือทุกวัน

• เสถียรภาพต่ำ: แรงด้านข้างที่กระทำต่อเพลาลูกสูบทำให้ชิ้นส่วนซีลเสียหายทุกเดือน และเวลาหยุดทำงานของสายการผลิตที่ไม่ได้วางแผนไว้คิดเป็น 15% ของชั่วโมงการทำงานทั้งหมด

• ข้อจำกัดด้านความเร็ว: เพื่อหลีกเลี่ยงการสั่นสะเทือน ความเร็วในการติดฉลากจึงถูกจำกัดไว้ที่ 60 ชิ้นต่อนาที ซึ่งเท่ากับเพียง 70% ของกำลังการผลิตตามการออกแบบ

• เหตุผลพื้นฐาน: ระบบขับเคลื่อนด้วยกระบอกสูบเพียงอย่างเดียวมีข้อบกพร่องโดยธรรมชาติสองประการ ได้แก่ ตัวก้านลูกสูบเองไม่เหมาะกับการรับแรงในแนวรัศมี และการเคลื่อนที่แบบไป-กลับขาดกลไกนำทางที่แม่นยำ

1. แนวคิดหลักของการออกแบบ

"ให้กระบอกสูบรับผิดชอบเฉพาะแรงขับเชิงแกน และให้รางนำทางทำหน้าที่นำทิศทาง"

กระบอกสูบจะให้แรงขับเชิงแกนเพียงอย่างเดียว ในขณะที่แรงในแนวรัศมีและการจัดตำแหน่งที่แม่นยำทั้งหมดจะถูกรองรับโดยรางนำทาง

The โครงสร้างแบบ "การเชื่อมต่อแบบลอย (floating connection)" ถูกนำมาใช้: กระบอกสูบและตัวเลื่อนเชื่อมต่อกันผ่านข้อต่อแบบปรับตัวได้ เพื่อกำจัดความคลาดเคลื่อนด้านความขนานในการติดตั้งระหว่างกัน

2. การดำเนินการเฉพาะด้าน

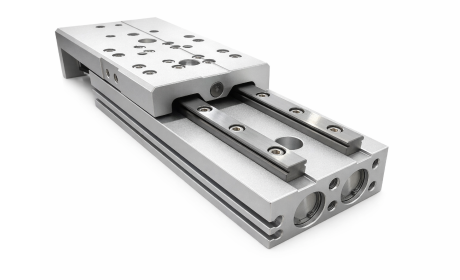

• การเลือกทางนำ: เลือกใช้ทางนำเชิงเส้นแบบไมโครบอลซีรีส์ MG ซึ่งมีพิกัดแรงรับน้ำหนักเกินสามเท่าของแรงดันของกระบอกสูบ

• การปรับปรุงการจัดวาง:

แกนแนวนอน: จัดวางทางนำแบบเดี่ยวไว้โดยตรงใต้กระบอกสูบ เพื่อสร้างโครงสร้างรองรับรูปสามเหลี่ยมที่มั่นคง

แกนแนวตั้ง: ใช้การจัดวางแบบสมมาตรด้วยทางนำคู่ ช่วยกำจัดโมเมนต์การดัดงอของก้านลูกสูบได้อย่างสมบูรณ์

• การอัปเกรดการควบคุมอัจฉริยะ:

ติดตั้งมาตรากราติงแม่เหล็กบนสลิดเดอร์ของทางนำ เพื่อให้สามารถตรวจสอบตำแหน่งแบบวงจรปิด (closed-loop) ได้

ผ่านการเขียนโปรแกรมด้วย PLC กระบอกสูบจะเปลี่ยนเป็นโหมดลดความเร็วเมื่อเหลือระยะการเคลื่อนที่อีก 50 มม. ก่อนถึงจุดสิ้นสุด

ตัวชี้วัดประสิทธิภาพ |

ก่อนการดัดแปลง (เฉพาะกระบอกสูบ) |

หลังการดัดแปลง (กระบอกสูบ + รางนำทาง) |

ประสิทธิภาพการปรับปรุง |

ความแม่นยำในการทำซ้ำตำแหน่งการติดฉลาก |

±1.2มม. |

±0.05มม. |

ความแม่นยำเพิ่มขึ้น 24 เท่า |

ความเร็วในการทำงานสูงสุดที่คงที่ |

60 ครั้ง/นาที |

95 ครั้ง/นาที |

ความเร็วเพิ่มขึ้น 58% |

อายุการใช้งานของซีลกระบอกสูบ |

3 สัปดาห์ |

9 เดือน |

อายุการใช้งานยาวนานขึ้น 13 เท่า |

อัตราผลิตภัณฑ์ผ่านการตรวจสอบรอบแรก |

87.5% |

99.6% |

อัตราของเสียลดลง 96% |

เวลาหยุดทำงานโดยไม่ได้วางแผนต่อวัน |

2.1 ชั่วโมง |

0.3 ชั่วโมง |

ลดลง 86% |

1. ประโยชน์ทางเศรษฐกิจโดยตรง (คำนวณต่อปีต่อสายการผลิตหนึ่งสาย)

ประโยชน์จากเพิ่มการผลิต: ความเร็วในการผลิตดีขึ้น + เวลาหยุดทำงานลดลง → เพิ่มปริมาณการผลิตรายปี 1.42 ล้านชิ้น มูลค่าประมาณ 2.13 ล้านหยวน

ประหยัดค่าใช้จ่าย

ลดต้นทุนการบำรุงรักษานอกประจำปีของกระบอกสูบลง 80,000 หยวน

ลดการสูญเสียจากของเสียปีละ 370,000 หยวน

ผลตอบแทนจากการลงทุน: การลงทุนทั้งหมดสำหรับการปรับปรุงคือ 150,000 หยวน โดยมีระยะเวลาคืนทุนเพียง 2.3 เดือนเท่านั้น

2. ประโยชน์ทางด้านเทคนิคและการจัดการ

ความก้าวหน้าทางเทคโนโลยี: เป็นครั้งแรกที่สามารถติดฉลากพื้นผิวขวดโค้งรูปทรงไม่สมมาตรที่มีความหนืดสูงได้อย่างรวดเร็วและแม่นยำ

นวัตกรรมด้านการบำรุงรักษา: แปลงสภาพกระบอกสูบจากรายการ "ชิ้นส่วนเปราะบางหลัก" ให้กลายเป็น "หน่วยขับเคลื่อนที่ทนทานยาวนาน" และเปลี่ยนรูปแบบการบำรุงรักษาจากระบบซ่อมฉุกเฉินมาเป็นระบบป้องกันล่วงหน้า

รากฐานของการทำดิจิทัล: ให้ข้อมูลการเคลื่อนไหวที่แม่นยำสำหรับการนำเข้าระบบการบำรุงรักษาเชิงคาดการณ์ในขั้นตอนถัดไป

แนวทางการจัดแนวแบบผสมผสานนี้ได้สร้างโมดูลมาตรฐานและได้รับการนำไปใช้ซ้ำสำเร็จในหลายสถานการณ์:

• เครื่องจักรบรรจุภัณฑ์: กลไกการเปิด-ปิดฝาของกล่อง → การแก้ปัญหาการสึกหรอของบานพับแบบกระบอกสูบ

• การประกอบอิเล็กทรอนิกส์: กลไกการกดชิป → ควบคุมแรงดันให้อยู่ในช่วง 0.02 มม.

• การจัดเรียงโลจิสติกส์: ตัวขับดันก้าน → รักษาระดับไม่มีความล้มเหลวเป็นเวลาสามปีภายใต้สภาวะการทำงาน 6,000 ครั้งต่อวัน

• การคิดแบบถอดฟังก์ชันแยกส่วน: ระบบซึ่งกระบอกสูบและรางนำทางทำหน้าที่ของตนเองอย่างชัดเจน จะมีประสิทธิภาพมากกว่าการยกระดับเฉพาะองค์ประกอบชิ้นเดียว

• มุมมองต้นทุนตลอดอายุการใช้งาน: ต้นทุนการลงทุนครั้งแรกสำหรับรางนำทางถูกชดเชยด้วยการลดต้นทุนการบำรุงรักษากระบอกสูบอย่างมีนัยสำคัญ

• ความสมดุลระหว่างการมาตรฐานและการยืดหยุ่น: ผ่านอินเตอร์เฟซรางนำแบบมาตรฐาน สามารถปรับใช้กระบอกสูบจากแบรนด์และรุ่นต่างๆ ได้อย่างรวดเร็ว