I. Diagnoza problemu: Wąskie gardło tradycyjnego systemu cylindra • Niewystarczająca dokładność pozycjonowania: Gdy cylinder jest napędzany bezpośrednio, pozycja etykiety odchyla się o ±1,5 mm, co powoduje konieczność ręcznej ponownej kontroli około 23 000 produktów każdego dnia

• Niewystarczająca dokładność pozycjonowania: Gdy cylinder jest napędzany bezpośrednio, pozycja etykiety odchyla się o ±1,5 mm, co powoduje konieczność ręcznej ponownej kontroli około 23 000 produktów każdego dnia

• Słaba stabilność: Siła boczna działająca na tłok powoduje uszkodzenie elementów uszczelniających co miesiąc, a czas przestoju linii produkcyjnej nieplanowany stanowi 15% całkowitego czasu pracy

• Ograniczenie prędkości: Aby uniknąć wibracji, prędkość naklejania jest ograniczona do 60 sztuk na minutę, co stanowi jedynie 70% zaprojektowanej wydajności produkcji

• Podstawowa przyczyna: Sam napęd cylindrowy ma dwie wrodzone wady – trzpień tłoka nie nadaje się do przenoszenia obciążeń radialnych; ruch posuwisto-zwrotny nie posiada precyzyjnego mechanizmu prowadzenia.

1. Główne założenie projektowe

"Niech cylinder skupi się na napędzie, a prowadnica zajmie się prowadzeniem."

Cylinder dostarcza wyłącznie siłę napędową w kierunku osiowym, podczas gdy całe obciążenia radialne oraz precyzyjne pozycjonowanie są przejęte przez prowadnice

The przyjęto strukturę typu "płynące połączenie": cylinder i suwak są połączone za pomocą sprzęgła adaptacyjnego, eliminując błąd równoległości montażu pomiędzy nimi

2. Konkretna implementacja

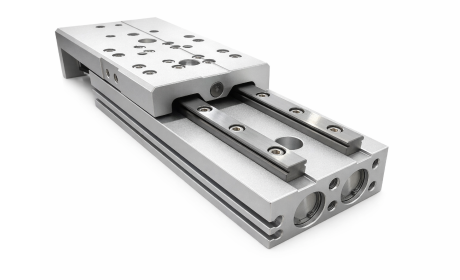

• Dobór szyn prowadzących: Wybierane są mikrołaty kulowe serii MG, o nośności ponad trzykrotnie przekraczającej siłę ciągu cylindra

• Optymalizacja układu:

Oś pozioma: Jedna szyna prowadząca jest rozmieszczona bezpośrednio pod cylindrem, tworząc stabilne podparcie trójkątne

Oś pionowa: Zastosowano symetryczny układ podwójnych szyn prowadzących, całkowicie eliminujący moment zginający tłoka

• Modernizacja sterowania inteligentnego:

Na suwaku szyny prowadzącej montowane są taśmy magnetyczne do pomiaru położenia, umożliwiające sprzężenie zwrotne w układzie zamkniętym

Poprzez programowanie PLC cylinder przełącza się w tryb hamowania 50 mm przed końcem skoku

Wskaźnik wydajności |

Przed modyfikacją (Tylko cylinder) |

Po modyfikacji (Cylinder + szyna prowadząca) |

Efekt ulepszenia |

Powtarzalność dokładności pozycjonowania etykietowania |

±1.2mm |

±0,05mm |

Dokładność poprawiona 24 razy |

Maksymalna stabilna prędkość pracy |

60 razy/min |

95 razy/min |

Prędkość zwiększona o 58% |

Okres użytkowania uszczelnienia cylindra |

3 tygodnie |

9 miesięcy |

Okres użytkowania wydłużony o 13 razy |

Wskaźnik pierwszej próby wyrobu |

87.5% |

99.6% |

Wskaźnik wad zmniejszony o 96% |

Codzienna planowa przerwa technologiczna |

2,1 godziny |

0,3 godziny |

Zmniejszono o 86% |

1. Bezpośrednie korzyści ekonomiczne (obliczone rocznie dla jednej linii produkcyjnej)

Korzyści z wzrostu produkcji: poprawa szybkości + skrócenie przestojów → roczny wzrost produkcji o 1,42 mln sztuk, co odpowiada wartości ok. 2,13 mln yuanów

Oszczędności kosztów

Zmniejsz roczny koszt konserwacji cylindrów o 80 000 yuanów

Zmniejsz straty związane z odpadami o 370 000 yuanów rocznie

Zwrot z inwestycji: całkowity koszt modernizacji wynosi 150 000 yuanów, a okres zwrotu to zaledwie 2,3 miesiąca

2. Korzyści techniczne i zarządcze

Przełom technologiczny: po raz pierwszy osiągnięto szybkie i precyzyjne etykietowanie butelek o nieregularnych, krzywoliniowych powierzchniach o wysokiej lepkości

Innowacja w zakresie konserwacji: przekształć cylinder ze „składowej kluczowej podatnej na uszkodzenia” w „trwały element napędowy”, a tryb konserwacji zmień z napraw awaryjnych na profilaktyczne

Podstawa cyfryzacji: dostarcza dokładnych danych ruchowych umożliwiających późniejsze wprowadzenie systemu konserwacji predykcyjnej

Ten złożony schemat orientacji został przekształcony w standardowe moduły i pomyślnie zastosowany w wielu różnych scenariuszach:

• Maszyny pakujące: Mechanizm otwierania i zamykania pokrywy skrzynki → Rozwiązanie problemu zużycia zawiasu cylindra

• Zespół elektroniczny: Mechanizm docisku czipu → Uzyskanie kontroli ciśnienia w zakresie 0,02 mm

• Sortowanie logistyczne: Siłownik tłokowy → zapewnia zerową awaryjność przez trzy lata przy warunku pracy 6000 razy dziennie

• Myślenie oparte na dekodowaniu funkcjonalnym: System, w którym cylinder i prowadnica działają oddzielnie i pełnią swoje konkretne zadania, jest bardziej efektywny niż podnoszenie zaawansowania pojedynczego komponentu

• Podejście uwzględniające całkowity koszt cyklu życia: Początkowy koszt inwestycji w prowadnicę jest rekompensowany znacznym zmniejszeniem kosztów konserwacji cylindra

• Równowaga między standaryzacją a elastycznością: Dzięki standardowym interfejsom szyn prowadящих, cylindry różnych marek i specyfikacji mogą być szybko dostosowane