I. Problemdiagnose: Flessenhals van het traditionele cilindersysteem • Onvoldoende positioneringsnauwkeurigheid: Wanneer de cilinder rechtstreeks wordt aangedreven, wijkt de labelpositie af met ±1,5 mm, wat resulteert in ongeveer 23.000 producten die dagelijks handmatig opnieuw moeten worden geïnspecteerd...

• Onvoldoende positioneringsnauwkeurigheid: Wanneer de cilinder rechtstreeks wordt aangedreven, wijkt de labelpositie af met ±1,5 mm, wat resulteert in ongeveer 23.000 producten die dagelijks handmatig opnieuw moeten worden geïnspecteerd

• Slechte stabiliteit: De zijwaartse kracht op de zuigerstang zorgt ervoor dat de afdichtingen elke maand beschadigd raken, en de ongeplande stilstand van de productielijn bedraagt 15% van de totale werktijd

• Snelheidsbeperking: Om trillingen te voorkomen, is de etiketteersnelheid beperkt tot 60 stuks per minuut, wat slechts 70% van het ontworpen productievermogen is

• De fundamentele reden: Zuiver cilinderaandrijving heeft twee inherente gebreken – de zuigerstang is van nature niet geschikt om radiale belastingen te dragen; heen-en-weer gaande beweging beschikt niet over een nauwkeurig geleidingssysteem.

1. Kernontwerpcultuur

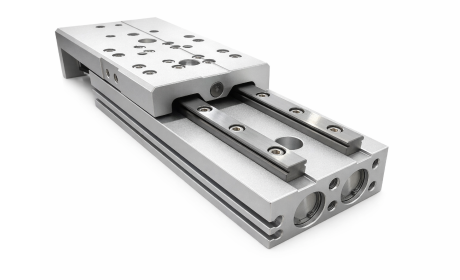

"Laat de cilinder zich richten op krachtopwekking en laat de rail zorgen voor de geleiding."

De cilinder levert uitsluitend axiale aandrijfkracht, terwijl alle radiale belastingen en nauwkeurige positionering door de geleidingen worden gedragen

De „drijvende koppeling“-structuur wordt toegepast: de cilinder en de slider zijn verbonden via een aanpasbare koppeling om de parallelle installatiefout tussen beide te elimineren

2. Specifieke implementatie

• Keuze van leidraail: Er worden MG-serie microkogel lineaire geleidingen geselecteerd, met een nominale belasting van meer dan driemaal de drukkracht van de cilinder

• Optimalisatie van indeling:

Horizontale as: Een enkele leidraail is direct onder de cilinder geplaatst, waardoor een stabiele driehoekige ondersteuning ontstaat

Verticale as: Er wordt een symmetrische indeling met dubbele leidrails toegepast, waardoor het buigmoment van de zuigerstang volledig wordt geëlimineerd

• Upgrade naar intelligent besturingssysteem:

Magnetische roosterschalen zijn op de slede van de leidraail gemonteerd om gesloten lus positiefeedback te realiseren

Via PLC-programmering schakelt de cilinder 50 mm voor het einde van de slag over naar vertragingsmodus

Prestatiemetrica |

Voor wijziging (Alleen cilinder) |

Na wijziging (Cilinder + geleidingsspoor) |

Verbeteringseffect |

Nauwkeurigheid herhaalpositie etikettering |

±1.2mm |

± 0,05 mm |

Nauwkeurigheid verbeterd met 24 keer |

Maximale stabiele werksnelheid |

60 keer/min |

95 keer/min |

Snelheid verhoogd met 58% |

Levensduur cilinderafdichting |

3 weken |

9 Maanden |

Levensduur verlengd met 13 keer |

Eerste-keer-goed-productiekwaliteit |

87.5% |

99.6% |

Foutenpercentage verminderd met 96% |

Dagelijkse ongeplande stilstand |

2,1 uur |

0,3 uur |

Verminderd met 86% |

1. Directe economische voordelen (jaarlijks berekend per productielijn)

Productieverbetering: Snelheidsverbetering + minder stilstand → Jaarlijkse productiestijging van 1,42 miljoen stuks, goed voor ongeveer 2,13 miljoen yuan

Besparingen op kosten

Verminder de jaarlijkse onderhoudskosten van cilinders met 80.000 yuan

Verminder het verlies door verspilling met 370.000 yuan per jaar

Rendement op investering: De totale investering voor de renovatie bedraagt 150.000 yuan, en de terugverdientijd is slechts 2,3 maand

2. Technische en managementvoordelen

Technologische doorbraak: Voor het eerst is snelle en nauwkeurige etikettering van hoogviskeuze onregelmatige gebogen oppervlakken van flessen mogelijk gemaakt

Onderhoudsinnovatie: Transformeer de cilinder van een "sleutelgevoelig onderdeel" naar een "duurzame krachtunit", en verander de onderhoudsmodus van noodherstel naar preventie

De basis van digitalisering: Het levert nauwkeurige bewegingsdata voor de latere introductie van het voorspellende onderhoudssysteem

Dit samengestelde oriëntatieschema heeft genormaliseerde modules gevormd en is met succes overgenomen in meerdere scenario's:

• Verpakkingsmachines: Mechanisme voor het openen en sluiten van de doosdeksel → Oplossen van het probleem van slijtage aan cilinderhinge

• Elektronische assemblage: Mechanisme voor chippersen → Bereiken van drukregeling binnen 0,02 mm

• Logistieke sortering: Duwbuisactuator → blijft drie jaar lang foutvrij onder een werkomstandigheid van 6.000 keer per dag

• Functioneel ontwricht denken: Een systeem waarin de cilinder en de geleiderail hun eigen taken uitvoeren, is effectiever dan de verfijning van één enkel component

• De kostenvisie over de volledige levenscyclus: De initiële investering in de geleiderail wordt gecompenseerd door een aanzienlijke verlaging van de onderhoudskosten van de cilinder

• Balans tussen standaardisatie en flexibiliteit: Via gestandaardiseerde gidsrailinterfaces kunnen cilinders van verschillende merken en specificaties snel worden aangepast